Технические характеристики климатической камеры для испытаний на низкие и высокие температуры оказывают системное и многоаспектное влияние на результаты экспериментов. Основное значение заключается в том, насколько точно камера может имитировать целевые условия окружающей среды и поддерживать управляемость в процессе эксперимента. Ниже приведен подробный анализ механизмов их влияния и реальных примеров для нескольких ключевых показателей:

I. Адаптивность диапазона температур и предельных значений

Диапазон температур определяет, может ли камера для испытаний охватить экстремальные температурные условия, в которых на самом деле используются испытуемые образцы. Например:

Недостаточный диапазон температур: Если максимальная температура оборудования составляет 150 °C, а продукту необходимо провести испытания при 200 °C (например, для авиационных и космических деталей), это не удовлетворит требованиям эксперимента, что приведет к недействительным результатам испытаний.

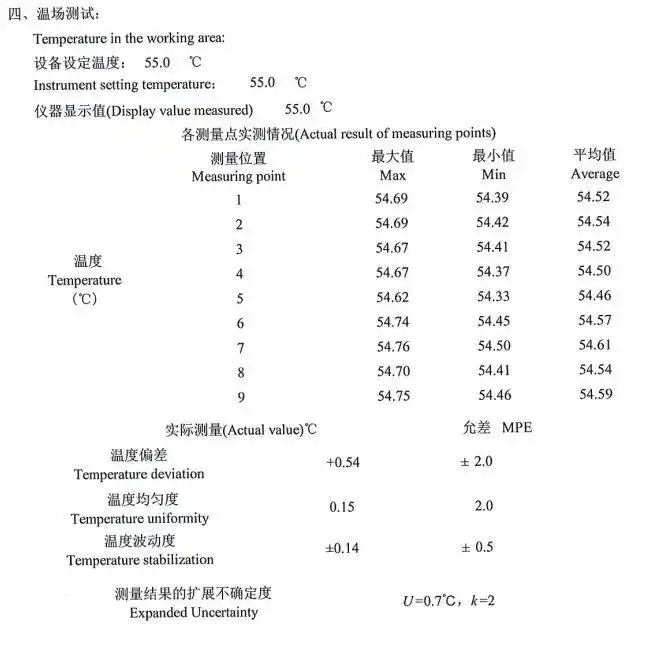

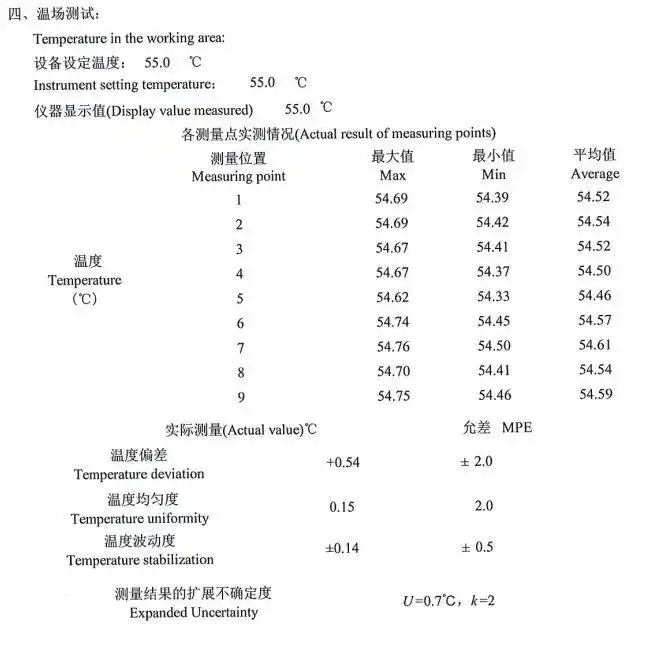

Проектирование температурного градиента: Государственный стандарт ГОСТ 10592 устанавливает отклонение ≤±2 °C. Если фактическое отклонение оборудования превышает стандарт, это приведет к несоответствию условий эксперимента проектным параметрам. Например, в испытаниях на производительность электронных компонентов при -65 °C, если фактическая температура достигает только -60 °C, это может скрыть риски их отказа при экстремально низких температурах.

Пример: В испытаниях на заряд-разряд автомобильных батарей в диапазоне от -40 °C до +85 °C, если нижний предел низкой температуры оборудования составляет только -30 °C, данные по низкотемпературной производительности батареи не будут достоверно отражать ее производительность в реальных холодных регионах.

II. Влияние температурной однородности и пространственной согласованности

Температурная однородность (обычно требуется ≤2 °C) непосредственно влияет на пространственную согласованность условий эксперимента:

Последствия недостаточной однородности: В испытаниях на тепловой стресс электронных компонентов, если разница температур между различными точками внутри камеры превышает ±2 °C, некоторые компоненты могут быстрее стареть из-за локально высоких температур, в то время как компоненты в других зонах не достигают порога испытания, что приводит к искаженной оценке общего срока службы.

Определение рабочей зоны: Согласно стандарту, рабочая зона должна исключать 10% пространства от стенок камеры. Если образцы размещаются за пределами этого диапазона, они могут быть подвержены более сильным колебаниям температуры в зоне, близкой к стенкам камеры, что приводит к аномальным данным.

Пример: При испытаниях светодиодной лампы в камере для испытаний с несоответствующей однородностью, в зоне края лампы не сработал дефект системы охлаждения из-за низкой температуры, а в центральной зоне произошло перегревание, что привело к ошибочной оценке «как годное».

III. Колебания температуры и временная стабильность

Колебания температуры (например, ±0,5 °C) отражают краткосрочную стабильность оборудования при поддержании заданной температуры:

Слишком большие колебания: В испытаниях на усталость материалов частые колебания температуры (например, ±2 °C) могут ввести дополнительный тепловой стресс, ускоряя расширение трещин в материалах и приводя к результатам испытаний, которые отклоняются от медленных изменений температуры в реальных условиях эксплуатации.

Взаимосвязь с системой управления: Система управления температурой, использующая алгоритм ПИД (как описано), может эффективно снизить колебания, в то время как низкокачественное оборудование может привести к деактивации биологических образцов (например, вакцин) в испытаниях на хранение из-за повторных превышений температуры критического значения.

IV. Динамическая способность имитации скоростей нагрева и охлаждения

Скорости нагрева и охлаждения (например, 1-3 °C/мин) определяют, может ли эксперимент имитировать изменения температуры в реальных условиях:

Риски слишком быстрых скоростей: При быстром охлаждении высокомолекулярные материалы могут образовывать микротрещины из-за неравномерного внутреннего напряжения, в то время как медленное охлаждение в реальных условиях может не вызвать таких проблем, что приводит к чрезмерно строгим выводам испытаний.

Соответствие стандартам: Некоторые отраслевые стандарты (например, IEC 60068) В нормативных документах четко указано, что скорость повышения и понижения температуры должна составлять ≤1°C в минуту. Если фактическая скорость работы оборудования превышает этот показатель, результаты испытаний не пройдут сертификацию.

Пример: Определенный автомобильный датчик треснул в своей упаковке при скорости охлаждения 5°C/мин, в то время как реальная скорость охлаждения при холодном запуске автомобиля составляла всего 0,5°C/мин, что показывает несоответствие между условиями испытаний и реальными сценариями.

V. Точность контроля влажности и комплексные эффекты окружающей среды

Точность контроля влажности (например, ±2% ОВ) особенно критична в испытаниях на влажность и жару:

Влияние недостаточной точности: В испытаниях на влагоотталкивание печатных плат, если фактическое значение влажности составляет 85% ОВ, а заданное значение – 80% ОВ, это может привести к ускоренному поглощению влаги, что приведет к ошибочной оценке «отказа влагоотталкивающего покрытия».

Синергия датчиков и алгоритмов: Использование высокоточных датчиков влажности (например, емкостных) в сочетании с алгоритмом ПИД может снизить риск запотевания на точных оптических устройствах (например, линзах) из-за колебаний влажности.

Пример: Определенное военное коммуникационное оборудование было протестировано в камере для испытаний с отклонением влажности ±5% ОВ и показало «удовлетворительную влагостойкость», но в реальной тропической среде оно короткозамкнуло из-за локально высокой влажности.

VI. Синергетическое действие других показателей

Скорость воздушного потока: Слишком высокая скорость ветра (например, >1,7 м/с) может ускорить теплоотвод от поверхности образца, что

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان