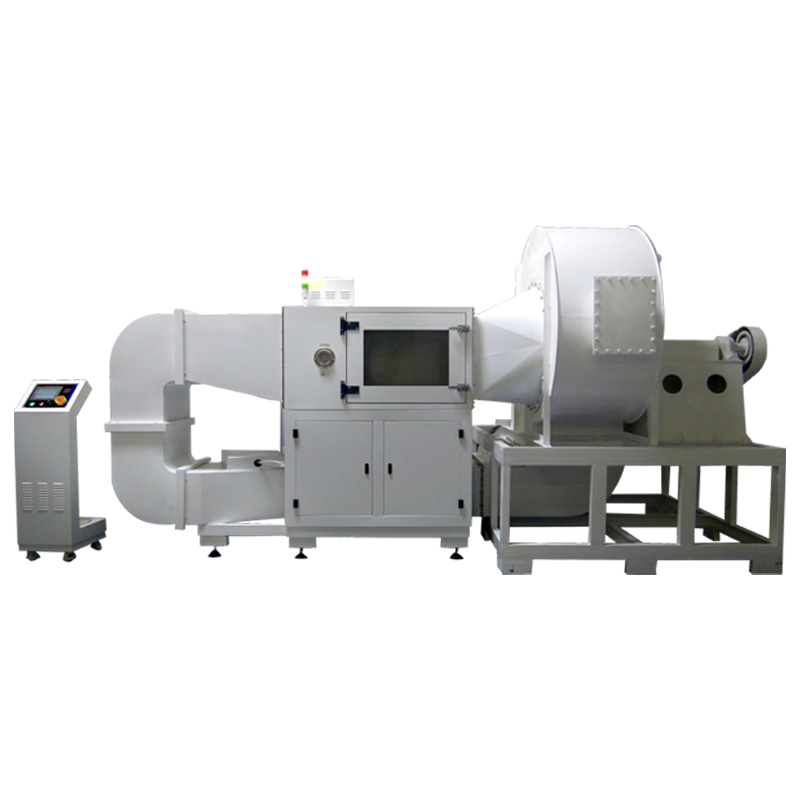

Тестовые камеры для тепловых ударов являются ключевым оборудованием для проверки способности продукции выдерживать экстремальные изменения температуры. Однако в практическом применении пренебрежение деталями операции может привести к отклонениям в результатах тестов, повреждению образцов и даже к поломке оборудования. Вот пять распространенных, но часто игнорируемых ошибок в операции и стратегии для их избежания:

Ошибка 1: Запуск теста без достаточной предварительной разогревки/охлаждения

Проблема: Слишком торопливый запуск тестовой программы без ожидания полной стабилизации температуры в камере.

Последствия:

Реальная скорость изменения температуры не соответствует заданному значению, что приводит к несоответствию тестовых условий стандартам (например, IEC 60068);

Образцы могут быть повреждены из-за внезапных изменений температуры, выходящих за пределы ожидаемого диапазона tolerance.

Правильная операция:

Перед запуском теста выделите достаточно времени (обычно более 30 минут) для стабилизации температуры в высокотемпературной и низкотемпературной зонах;

Используйте функцию самодиагностики оборудования или независимый датчик для проверки uniformity температуры внутри камеры.

Ошибка 2: Неразумное размещение и плотность образцов

Проблема: Случайное складирование образцов или их размещение слишком близко к стенкам камеры, игнорируя путь циркуляции воздуха.

Последствия:

Неравномерное распределение температуры на поверхности образцов, приводящее к локальному перегреву/переохлаждению и искажению результатов тестов;

Плотное размещение может блокировать датчики,影响温度控制 accuracy.

Правильная операция:

Образцы должны быть размещены с интервалом не менее 10 см и на расстоянии не менее 15 см от стенок камеры;

Adjust the tray layout according to the sample volume to ensure unobstructed airflow.

Ошибка 3: Игнорирование соответствия скорости изменения температуры特性 образцов

Проблема: Слепое стремление к быстрому изменению температуры без учета теплоемкости материала и структурных особенностей образцов.

Последствия:

Материалы с низкой теплоемкостью, такие как пластиковые детали и печатные платы, могут разрушиться из-за быстрого изменения температуры;

Батарейные продукты могут вызвать安全隐患 из-за теплового удара.

Правильная операция:

Ссылайтесь на стандарты (например, GB/T 2423.22) для выбора ступенчатого изменения температуры или установки разумной скорости;

Проведите предварительные тесты на малых партиях, чтобы проверить пределы термической tolerance复杂ных компонентов.

Ошибка 4: Невнимание к контролю и записи времени восстановления

Проблема: Фокусирование только на переключении между высокими и низкими температурами, игнорирование времени восстановления образцов в комнатных условиях.

Последствия:

Материалы нестабильны при проведении тестов (например, тесты адгезии покрытия), что снижает надежность данных;

Электронные компоненты могут потерять изоляцию из-за остаточной condensation.

Правильная операция:

После теста убедитесь, что образцы восстанавливаются в комнатных условиях не менее 2 часов;

Добавьте шаги сушки для образцов, чувствительных к влажности.

Ошибка 5: Долгосрочное игнорирование технического обслуживания и калибровки оборудования

Проблема: Фокусирование только на функции тестирования, игнорирование мониторинга состояния самого оборудования.

Последствия:

Утечка хладагента приводит к несоответствию низкотемпературной зоны;

Накопление копоти на нагревателе или дрейф датчиков вызывают отклонения в контроле температуры.

Правильная операция:

Ежемесячно проверяйте состояние уплотнительных лент и чистоту конденсатора, калибруйте датчики температуры ежеквартально;

Ведите журнал работы оборудования, регулярно заменяйте изнашиваемые детали (например, фильтры, масло).

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان