Учитывая, что термокамера с циклическими изменениями температуры и влажности является прецизионным оборудованием для моделирования климатических условий, отличается высокой стоимостью и имеет сложную техническую конструкцию, для обеспечения стабильной длительной работы и полной реализации её технического потенциала операторы обязаны тщательно запомнить и строго соблюдать все правила, изложенные в настоящих нормах. Только так можно обеспечить оптимальную защиту оборудования и позволить приборам постоянно работать с максимальной эффективностью в течение всего расчётного срока службы, обеспечивая надёжную поддержку контроля качества продукции.

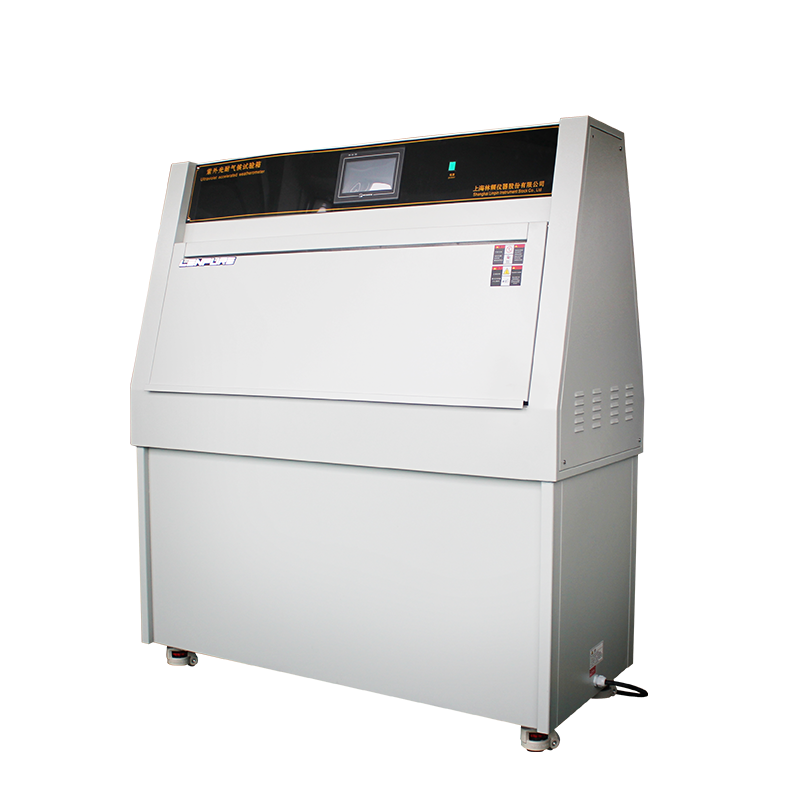

Данное устройство, являясь современным средством испытаний на надёжность в эксплуатационных условиях, способно с высокой точностью имитировать внутри одной камеры три самостоятельных или комбинированных климатических режима: высокую температуру, низкую температуру и влажную среду. Для достижения высокоточного регулирования параметров температуры и влажности аппарат оснащён прецизионной системой управления температурой и влажностью на базе микрокомпьютерного сенсорного контроллера и интегрированной системой регулирования циркуляции воздушного потока, что обеспечивает более точное, стабильное и равномерное распределение температурного и влажностного полей в испытательных зонах камеры, гарантируя воспроизводимость и сопоставимость результатов испытаний и соответствие техническим требованиям отечественных и международных стандартов, таких как ГБ/Т 2423, МЭК 60068 и других.

Общеизвестно, что температура и влажность, являясь ключевыми факторами климатического воздействия, оказывают значительно различное влияние на физико-химические свойства материалов изделий. Конкретно говоря, для научной оценки способности материалов или конструкций изделий выдерживать непрерывное изменение от экстремально высоких до экстремально низких температур, их отказов и предельных параметров, традиционные натурные испытания часто требуют нескольких месяцев или даже лет. С помощью термокамеры с циклическими изменениями температуры и влажности пользователю достаточно поместить испытуемый образец внутрь камеры, не полагаясь на внешние сезонные климатические изменения. Запрограммированные быстрые циклы изменения температуры и влажности могут воспроизвести химические реакции и физические деформации, вызванные эффектами теплового расширения и сжатия материалов, в течение очень короткого времени, что значительно сокращает цикл разработки продукции и повышает эффективность проверки надёжности.

I. Нормы диагностики неисправностей и ремонта

Любые отклонения в работе прецизионного оборудования в процессе эксплуатации не могут быть проигнорированы. При появлении аварийного сигнала или сбоя в работе оборудования, если операторы на месте не прошли профессионального обучения и не обладают способностью к анализу причин отказов, строго запрещается самостоятельно разбирать любые узлы испытательного оборудования. Подобные некорректные действия не только не позволяют точно определить первопричину неисправности и эффективно устранить проблему, но и очень легко могут привести к вторичным повреждениям из-за неправильного обращения, таким как электростатический пробой печатных плат, механические повреждения датчиков, утечка хладагента в системе охлаждения или загрязнение трубопроводов. Это может привести к экспоненциальному росту стоимости ремонта оборудования и даже к невосстановимым повреждениям. Правильная процедура должна включать: детальную регистрацию явления неисправности и кода ошибки → немедленное обращение к производителю оборудования или авторизованному сервисному центру → базовую проверку под дистанционным руководством квалифицированного инженера → при необходимости запись на выездной ремонт.

II. Стандартная рабочая процедура после низкотемпературных испытаний

При переходе испытательной программы от низкотемпературного участка к другим режимам управление рабочим состоянием оборудования особенно важно. Если только что завершены испытания при низких температурах (обычно ниже 0°C), рекомендуется установить температуру оборудования на 60°C и запустить программу сушки, продолжительностью не менее 30 минут. Основная цель этой операции — обеспечить полное испарение остаточной влаги внутри камеры при средней температуре, гарантируя отсутствие инея или льда на поверхности ребер испарителя. Только после завершения программы сушки можно открывать дверь камеры для замены образцов или очистки внутреннего пространства. Строгое соблюдение этой процедуры эффективно предотвращает снижение эффективности охлаждения из-за обледенения испарителя, ослабление осушающей способности, а также превышение допусков на неравномерность и пульсацию температуры и нестабильность цикла испытаний в дальнейшем.

III. Запреты безопасности в период проведения испытаний

Во время автоматической работы оборудования по заданной программе операторам абсолютно запрещается открывать дверь испытательной камеры по любой причине, за исключением чрезвычайных ситуаций, таких как возгорание, взрыв, интенсивное задымление образца и других случаев, угрожающих безопасности оборудования и персонала. Рассмотрение безопасности основано на следующих множественных рисках:

1. Риск ожогов от высокой температуры: При работе оборудования в высокотемпературном режиме (например, 85°C, 150°C или даже выше) температура воздуха внутри камеры значительно превышает пределы человеческой выносливости. При неосторожном открытии двери в этот момент высокотемпературный поток воздуха мгновенно выйдет наружу, что может привести к тяжёлым термическим ожогам открытых участков тела оператора, таких как лицо и руки.

2. Пожароопасность: Для некоторых материалов, проходящих испытания при высокой температуре и влажности (например, пластмассы, композиты), внезапное открытие двери приводит к резкому притоку кислорода, что может вызвать аномальное горение материала; одновременно высокотемпературный воздух, соприкасаясь с внешними горючими материалами, может стать источником зажигания, создавая явный риск возникновения пожара.

3. Повреждение компрессорной системы: Частое открытие дверей камеры во время испытательного цикла вызывает мгновенное нарушение баланса температуры и влажности внутри камеры. Для быстрого восстановления заданных значений система управления заставляет компрессор работать в аверсейз-режиме. Особенно при открытии двери в низкотемпературном сегменте проникновение горячего влажного воздуха приведёт к резкому повышению давления всасывания компрессора, увеличению риска гидроудара, эмульсии масла, что в долгосрочной перспективе значительно сократит срок службы компрессора и повысит энергопотребление и частоту отказов оборудования.

Подводя итог, каждая ненужная операция открытия двери нарушит непрерывность испытаний и целостность данных, одновременно нанося кумулятивный ущерб ключевым компонентам оборудования. Для обеспечения научной достоверности результатов испытаний и надёжности активов оборудования операторы обязаны строго соблюдать железное правило «закрытой двери камеры в период проведения испытаний».

IV. Рекомендации по ежедневному обслуживанию и долгосрочному управлению

Помимо вышеуказанных критически важных норм эксплуатации рекомендуется внедрить систему ведения журналов работы оборудования с фиксацией параметров каждого испытания, продолжительности работы и аномальных явлений; регулярно калибровать датчики температуры и влажности (рекомендуется один раз в 12 месяцев); поддерживать хорошую вентиляцию вокруг оборудования, контролируя температуру окружающего воздуха в диапазоне 5-35°C; при длительном простое отключать питание, очищать внутренние стенки камеры и оставлять дверь открытой для проветривания для предотвращения роста плесени.

Благодаря систематизированному и стандартизированному управлению эксплуатацией и профилактическому обслуживанию, термокамера с циклическими изменениями температуры и влажности неизменно будет обеспечивать точную и надёжную техническую поддержку вашей системы проверки качества, максимально повышая отдачу от инвестиций в оборудование.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان