В управлении полным жизненным циклом промышленного оборудования период обкатки представляет собой критически важный, но часто упускаемый из виду этап. Камеры для испытаний при высоких и низких температурах и влажности, являющиеся точными устройствами для моделирования окружающей среды, также проходят систематический процесс адаптации на начальной стадии эксплуатации. Данный период является не только ключевым моментом для взаимной координации механических компонентов и электронных элементов, но и важным окном возможностей для операторов по освоению характеристик оборудования и накоплению опыта эксплуатации и технического обслуживания. Научное понимание и нормативное управление периодом обкатки оборудования имеют глубокое значение для обеспечения точности испытательных данных и продления срока службы оборудования.

I. Механизм первоначальной адаптации компонентов оборудования

Вновь вводимые в эксплуатацию камеры для испытаний при высоких и низких температурах и влажности имеют в своих основных функциональных узлах — включая систему охлаждения, нагревательные устройства, увлажнительный механизм, циркуляционные вентиляторы и систему датчиков температуры и влажности — исключительно новые компоненты. Эти точные детали неизбежно проходят процесс физической адаптации на начальной стадии эксплуатации.

В аспекте механического взаимодействия, подвижные пары, такие как поршни и стенки цилиндров компрессора, подшипники вентиляторов и их шейки, а также уплотнительные поверхности клапанов, имеют на микроскопическом уровне следы обработки и геометрические отклонения при первом пуске. Под действием нагрузки контактные поверхности расширяют фактическую площадь контакта за счет минимальной приработки материала, сопровождаясь динамическими изменениями коэффициента трения и локальным повышением температуры. Если в этот период применять большие нагрузки или экстремальные условия эксплуатации, это приведет к аномальному износу, создавая предпосылки для преждевременного отказа. Поэтому на начальном этапе ввода оборудования в эксплуатацию необходимо строго придерживаться заданных производителем градиентов нагрузки, контролируя параметры, такие как скорость изменения температуры и частота смены влажности, в пределах 70%-80% от номинальных значений, предоставляя подвижным деталям достаточное время для самоадаптации.

Электронные системы также проходят процесс установления стабильности. В новых электронных компонентах, таких как контроллеры ПЛК, твердотельные реле и преобразователи частоты, полупроводниковые устройства внутри них требуют первоначальной регулировки под электрическими нагрузками в начальный период после включения, что сопровождается незначительным дрейфом параметров цепей. Особенно это касается датчиков температуры и влажности: их влагочувствительные и температурочувствительные элементы должны завершить первоначальную калибровку характеристик в конкретных условиях циклических изменений окружающей среды. Персонал по эксплуатации и техническому обслуживанию должен увеличить частоту калибровки в период обкатки и создать архив данных первоначальной эксплуатации для последующего базового сравнения.

II. Формирование квалификации взаимодействия человека и машины

Другим измерением обкатки оборудования является адаптация навыков операторов к испытательной системе. Несмотря на то, что производители оборудования обычно предоставляют систематическое обучение по эксплуатации до передачи оборудования, охватывающее принципы работы оборудования, технологические процедуры и базовую диагностику неисправностей, существуют объективные различия между теоретическими знаниями и практическими умениями.

На начальном этапе эксплуатации операторы еще не сформировали мышечную память и условные рефлексы на расположение элементов управления интерфейсом, логику установки параметров и интерпретацию предупреждающей информации. Время подготовки к испытаниям, точность программирования и скорость реакции на аномальные ситуации находятся на относительно низком уровне. Такие различия в эффективности являются нормальной кривой формирования компетентности и не должны расцениваться как низкая квалификация отдельного работника. Исследования показывают, что благодаря накоплению практического опыта в течение 30-50 стандартных рабочих циклов эффективность выполнения задач операторами может повыситься на 40%-60%, а частота ошибочных действий снизиться более чем на 90%.

Более того, период обкатки предоставляет ценную возможность для получения скрытых знаний. Наблюдая за тонкими проявлениями работы оборудования в различных условиях, такими как рабочий шум, вибрационные характеристики и задержки реакции, операторы постепенно формируют интуитивную способность оценки “состояния здоровья” оборудования. Эта основанная на опыте способность предвидеть неисправности имеет незаменимую ценность в последующей долгосрочной эксплуатации и обслуживании. Например, легкие посторонние шумы при запуске компрессора или периодические изменения уровня воды в увлажнительном поддоне, которые на первый взгляд являются нормальными, в глазах опытного оператора могут сигнализировать о потенциальных системных проблемах.

III. Стандартизированные стратегии контроля и управления в период обкатки

Для обеспечения успешного прохождения камерами для испытаний при высоких и низких температурах и влажности начального этапа эксплуатации необходимо создать строгую систему управления:

1. Многоуровневое управление нагрузкой. Разработать четырехнедельный план поэтапного увеличения нагрузки: на первой неделе выполнять циклы изменения температуры и влажности без нагрузки для проверки основных функций системы; на второй неделе вводить испытательные образцы с низкой тепловой мощностью, при этом загрузка не должна превышать 1/3 объема рабочей камеры; на третьей неделе повышать загрузку до 2/3 для имитации обычных испытательных условий; полная нагрузка допускается лишь на четвертой неделе. Каждая стадия должна сопровождаться записью кривых ключевых параметров для оценки стабильности системы.

2. Детализированная система осмотров и проверок. В период обкатки частоту ежедневных осмотров следует удвоить по сравнению со стандартным циклом, с акцентом на мониторинг ключевых показателей: давления всасывания и нагнетания компрессора, колебаний тока вентиляторов, удельной электропроводимости увлажняющей воды, степени прилегания уплотнительных лент, бесперебойности удаления конденсата и т.д. Создать графики анализа тенденций данных для выявления постепенных отклонений. Любые отклонения, выходящие за нормативные пределы, должны немедленно инициировать профилактический ремонт, исключая эксплуатацию с дефектами.

3. Динамическая оценка обучения. Синхронизировать период обкатки оборудования с периодом обучения и аттестации персонала, требуя от операторов ежедневного представления эксплуатационных журналов с детальной записью шагов операций, аномальных явлений, мероприятий по их устранению и результатов. Технические руководители должны регулярно организовывать совещания по анализу случаев для преобразования индивидуального опыта в корпоративную базу знаний. Одновременно следует поощрять тесное взаимодействие операторов со службой технической поддержки производителя для своевременного уточнения неоднозначных пониманий.

4. Опережающее проведение профилактического технического обслуживания. Несмотря на то что оборудование является новым, в период обкатки необходимо заранее провести первое комплексное техническое обслуживание. Рекомендуется выполнить первое углубленное обслуживание после 100 часов эксплуатации или завершения 20 полных испытательных циклов: заменить смазочное масло компрессора, очистить осушители/фильтры системы охлаждения, откалибровать все датчики, подтянуть электрические соединения, проверить целостность теплоизоляционного слоя. Эти меры позволяют своевременно удалить металлические частицы и примеси, возникшие в результате обкатки, предотвращая вторичный износ.

IV. Научное понимание и корректировка восприятия

Период обкатки оборудования по своей сути является необходимым переходом от сборочного состояния к стабильному рабочему состоянию, представляя собой как физическую адаптацию, так и конструирование знаний. Команды по эксплуатации и техническому обслуживанию должны воспринимать колебания производительности и ограничения эффективности на этом этапе с научной точки зрения, избегая чрезмерной тревоги или слепого оптимизма.

Руководства по эксплуатации и учебные материалы производителей представляют собой идеализированные рекомендации, основанные на стандартных условиях, в то время как фактические испытательные потребности часто сложны и изменчивы. Поэтому допущение определенного диапазона исследовательских операций, позволяющих проверять пограничные характеристики оборудования в контролируемых условиях, является эффективным путем углубленного понимания. Ключевым моментом является необходимость проведения оценки рисков и разработки аварийных планов для всех нестандартных операций.

С точки зрения анализа затрат на полный жизненный цикл, стандартизированное управление периодом обкатки может продлить безотказное время работы оборудования более чем на 30% и снизить годовые затраты на техническое обслуживание примерно на 25%. Возврат от таких первоначальных инвестиций является долгосрочным и значительным. Следовательно, руководство предприятия должно на институциональном уровне предоставлять достаточный временной запас и ресурсную поддержку для периода обкатки, избегая немедленного ввода нового оборудования в высоконагруженные производственные циклы и исключая недальновидные действия.

Период обкатки камер для испытаний при высоких и низких температурах и влажности является критическим этапом раскрытия производственного потенциала оборудования и развития компетентности в эксплуатации и обслуживании. Путем внедрения системных мер, включая поэтапное увеличение нагрузки, усиление осмотров, углубление обучения и опережающее техническое обслуживание, можно эффективно способствовать точному взаимодействию механических компонентов и повышению квалификации персонала. Только преодоление этого этапа с применением строгого профессионального подхода и научных методов управления может заложить прочный фундамент для долгосрочной стабильной эксплуатации оборудования, в конечном итоге достигнув комплексной оптимизации точности испытательных данных, надежности оборудования и экономичности технического обслуживания.

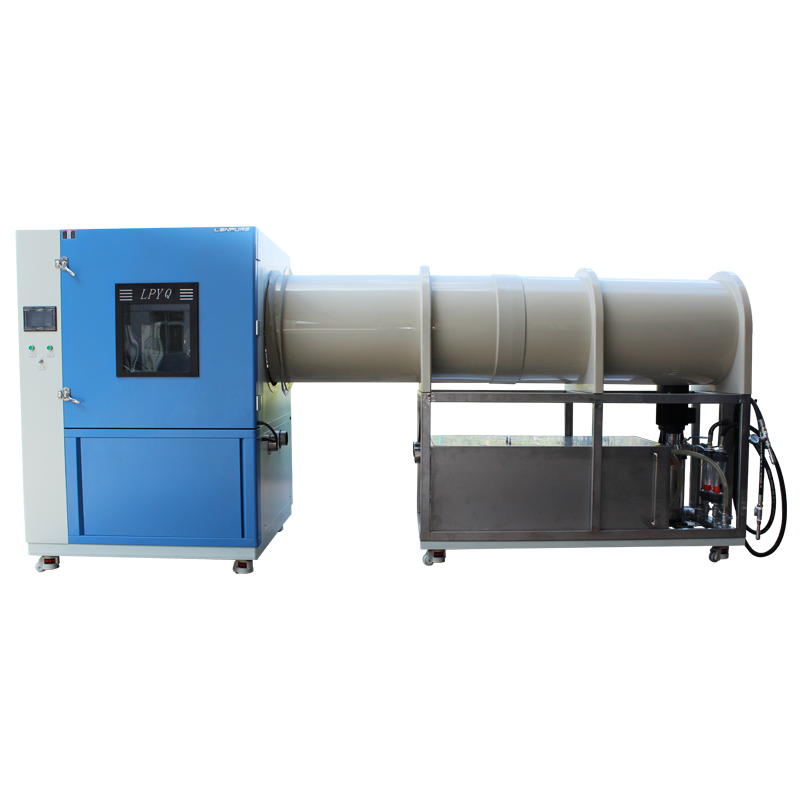

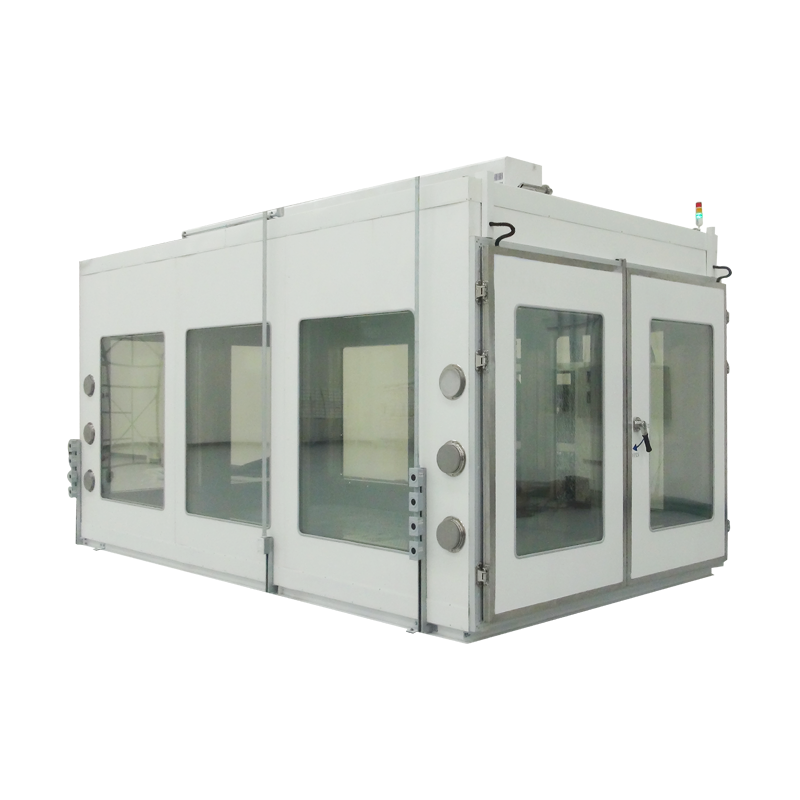

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان