Камеры соляного тумана искусственно усиливают коррозионные агенты, воспроизводя месяцы или даже годы морской или промышленной атмосферной коррозии за считанные часы или дни. В данной работе систематически описываются механизм оборудования, логика управления ключевыми параметрами и количественное соответствие между результатами испытаний и естественной выдержкой. Цель — дать промышленности техническую основу для адаптации испытательных программ к конкретным изделиям.

Введение

Коррозия металлов наносит огромные убытки на техобслуживание и создаёт риски для безопасности в машиностроении, транспорте, энергетике и химической промышленности. Натурные испытания длительны и дают сильно разбросанные данные, что несовместимо с современными циклами быстрой разработки продукции. Камера соляного тумана сжимает время, объединяя ионы хлорида, тепло, влажность и концентрацию кислорода в герметичном объёме, обеспечивая воспроизводимую и количественную ускоренную оценку коррозии. Она стала основным методом, закреплённым в ISO 9227, ASTM B117, ГОСТ Р ИСО 9227 и других международных стандартах.

Природа атмосферной коррозии

Тонкоплёночный электролитический элемент: микрометровая водная плёнка растворяет O₂, CO₂, SO₂ и NaCl, образуя проводящий микрогальванический элемент.

Хлоридное катализирование: малый и высокополяризуемый ион Cl⁻ проникает через пассивные плёнки, образуя растворимые FeClₙ, препятствующие репассивации.

Цикл «влага-испарение»: кристаллы соли концентрируются днём и再度吸收 ночную влагу, восстанавливая электролит и увеличивая скорость коррозии экспоненциально.

В природе эти процессы модулируются сезоном, скоростью ветра и УФ-излучением, придавая коррозии выраженную нелинейность.

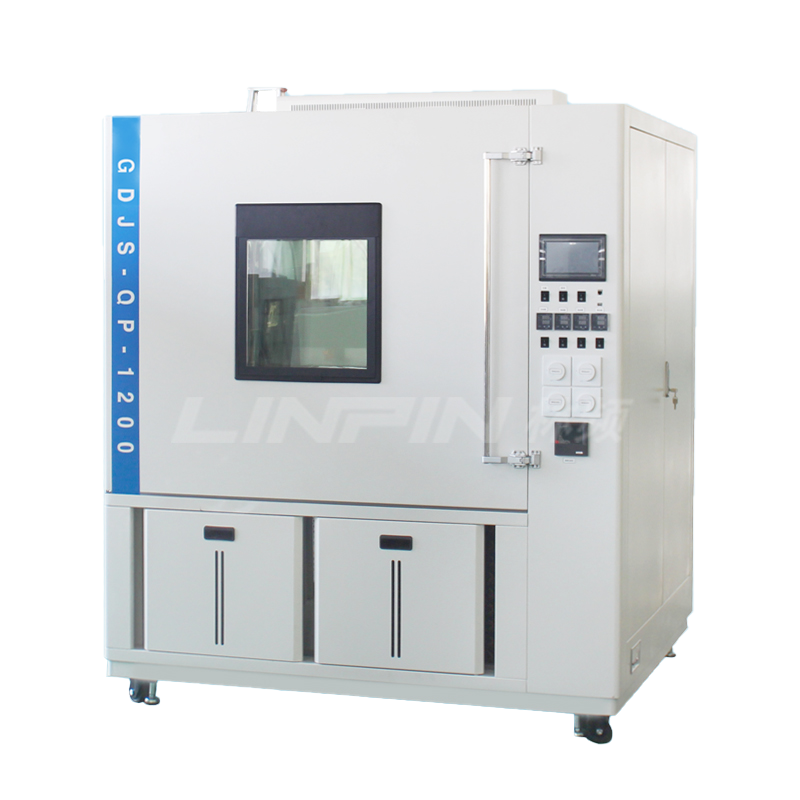

Системная компоновка камеры

Рассольная система: деионизированная вода и химически чистая NaCl смешиваются 50 ± 5 г л⁻¹, pH 6,5–7,2; для CASS добавляют 0,26 г л⁻¹ CuCl₂·2H₂O и ледяную уксусную кислоту до pH 3,1–3,3.

Пневматическое распыление: безмасляный компрессор подаёт воздух 70–170 кПа, насыщается влагой и подогревается до 47 ± 1 °С в сатурационной башне; затем через сопло Вентури создаётся разрежение, засасывающее рассол и распыляющее его в капли 1–5 мкм.

Температурно-влажностная камера: титановые нагреватели и ультразвуковые увлажнители при 35 ± 1 °С и >95 % отн. влажности; изогнутая крыша исключает капание конденсата на образцы.

Замкнутый контроль осадков: стандартный сбор 1,5 ± 0,5 мл ч⁻¹ на воронке 80 см²; лазерный рассеянный датчик корректирует давление на сопле или расход раствора в реальном времени.

Очистка выбросов: двухступенчатый щелочной скруббер и демистер обеспечивают выброс NaCl <5 мг м⁻³, соответствующий нормам охраны окружающей среды.

Физико-химическое ускорение

Непрерывное распыление: микрокапли равномерно покрывают образцы, концентрация Cl⁻ в несколько раз выше морской, электропроводность электролита ~20 мС см⁻¹, плотность катодного тока восстановления кислорода возрастает на два порядка.

Фаза постоянной влажности: в некоторых стандартах температура понижается на 2–3 °С, водяной пар конденсируется, образуя плёнку 0,1–1 мм, имитируя ночное увлажнение.

Сухой переход: принудительный выброс влаги снижает отн. влажность до <40 % за 30 мин; соль кристаллизуется, создавая микротрещины — ионные каналы для следующего цикла.

Цикл повторяется 2–4 раза в сутки, давая информацию, эквивалентную неделе натурной выдержки.

Количественные соотношения

Согласно уравнению Аррениуса и закону Фарадея, повышение на 10 °С приблизительно удваивает ток коррозии; десятикратное увеличение Cl⁻ снижает потенциал питтинга на ~150 мВ. Эмпирические корреляции:

NSS 48 ч ≈ 1 год в морской атмосфере;

CASS 24 ч ≈ 2 года в промышленно-морской;

Prohesion 6 циклов ≈ 18 месяцев в умеренной сельской среде.

Производитель выбирает стандарт и устанавливает допуски, ориентируясь на условия эксплуатации.

Оценка и критерии отказа

Визуальный осмотр: ISO 10289 определяет рейтинги защиты (Rp) и внешнего вида (Ra).

Массо-гравиметрия: образцы обескоривают в 50 г л⁻¹ цитрате аммония, промывают и взвешивают; скорость выражают в мкм год⁻¹.

Электрохимическая проверка: метод линейной поляризационного сопротивления (LPR) или ЭИС; если ΔR_p / R_p,0 > 80 %, защита считается недейственной.

Максимальная глубина язв: конфокальная микроскопия или белосветовая интерферометрия; критерием часто служит глубина ≤10 % толщины подложки.

Выбор оборудования и адаптация испытаний

Особенности подложек: для оценки нитевидной коррозии алюминиевых сплавов добавляют 0,01 моль л⁻¹ NaCl + 0,035 моль л⁻¹ Na₂SO₄; для магниевых сплавов вводят CO₂ до pH ~4,0, имитируя кислый конденсат.

Системы покрытий: эпоксидная цинк-богатая грунтовка + полиуретановый топ-кот может выдержать 1000 ч NSS без пузырей, но требуется насечка для оценки подреза.

Степень ускорения: для контроля стабильности процесса достаточно обычного NSS; если цель — 25-летняя служба на шельфе, применяют многофакторный цикл «соляной туман–УФ–конденсат» с коэффициентом 20–30×, чтобы избежать искажения механизма.

Трассируемость данных: стеллажи с QR-кодами и автоматическая фото-фиксация обеспечивают привязку по времени, удовлетворяя требованиям IATF 16949.

Камеры соляного тумана воспроизводят хлоридную деградацию металла управляемым и воспроизводимым способом, являясь физико-химическим увеличителем ключевых факторов естественной атмосферной коррозии. Глубокое понимание атомизации сопла, температурно-влажностной связки и транспортной динамики Cl⁻ повышает точность испытаний и обратно направляет выбор материалов, проектирование защитных покрытий и прогноз ресурса. С появлением IoT-датчиков и алгоритмов машинного обучения следующее поколение интеллектуальных камер обеспечит онлайн-прогноз скорости коррозии и адаптивную корректировку параметров, создавая ещё более прочную данную базу для долговечной и высоконадёжной эксплуатации премиального оборудования.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان