В эпоху бурного развития технологий искусственного интеллекта интеллектуальное управление стало неотъемлемым компонентом дождевых испытательных камер. Эта технологическая новинка не только заметно сокращает затраты на рабочую силу, но и играет решающую роль в повышении производительности оборудования. С помощью сложных алгоритмов и продвинутых датчиков системы обеспечивают точное регулирование внутренней среды камеры, гарантируя стабильность и надёжность испытательного процесса.

Основной рабочий поток интеллектуальных систем управления

Современные системы построены по модульному принципу: автоматически координируют работу подсистем нагрева, охлаждения и др. Датчики фиксируют изменения температуры в реальном времени, после чего алгоритм корректирует параметры каждого узла, обеспечивая высокоточный контроль по всему диапазону температур. Динамическое балансирование повышает энергоэффективность и снижает суммарное энергопотребление.

Система оснащена комплектом контрольных устройств, непрерывно отслеживающих состояние оборудования. При обнаружении отклонений сразу активируется аварийная сигнализация. Контроллер выводит диагностическую информацию на русском (или китайском) языке, автоматически сохраняет журнал неисправностей и трендовые графики, создавая полную базу для последующего анализа.

Передовой человеко-машинный интерфейс

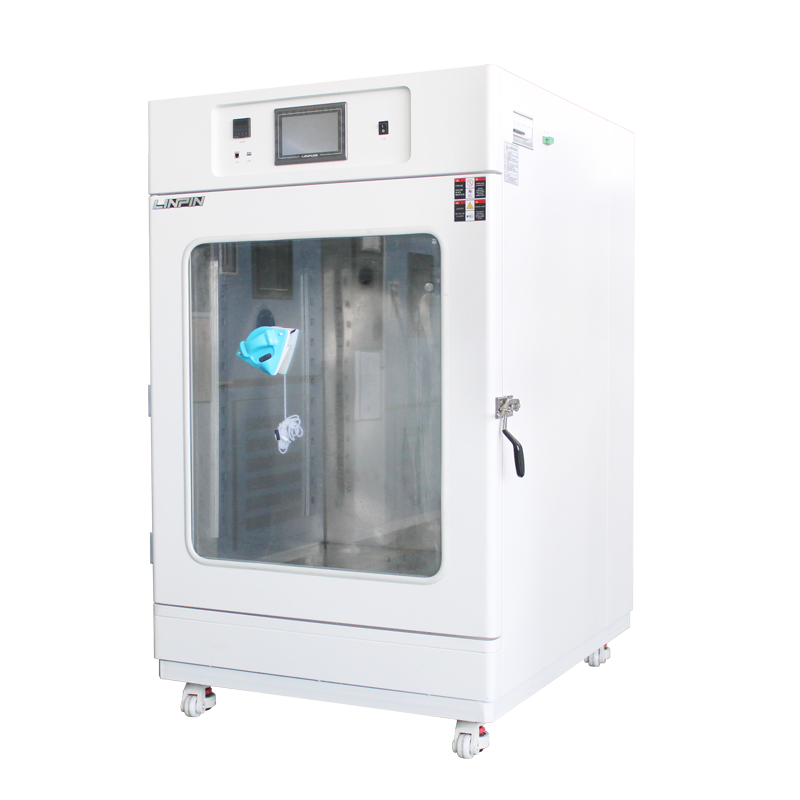

Архитектура управления построена по двухконтурной схеме: объединяет программируемый логический контроллер (ПЛК) и цветной ЖК-сенсорный экран высокого разрешения. Это обеспечивает интуитивно понятную панель оператора и возможность задавать сложные испытательные программы. Пользователь настраивает параметры, наблюдает кривые процесса и состояние нагревателей, время цикла и др. в реальном времени.

Реализовано «разговорное» программирование: достаточно задать целевую температуру, и система сама оптимизирует стратегию работы холодильной машины. Подобная интеллектуализация снижает квалификационные требования к персоналу и ускоряет подготовку испытаний.

Управление данными и удалённый доступ

Современные комплексы оснащены полным набором интерфейсов связи и поддерживают подключение к компьютерным системам управления. По специализированным протоколам пользователь может:

передавать и архивировать испытательные данные онлайн;

удалённо контролировать состояние камеры;

строить тренды и формировать отчёты;

централизованно управлять группой подключённых установок.

Регистратор фиксирует все ключевые параметры, обеспечивая прослеживаемость качества и базу для дальнейшей оптимизации технологии.

Комплексные выгоды от внедрения интеллекта

Применение интеллектуального управления заметно улучшает показатели дождевых камер:

Производительность: автоматизация сокращает ручные операции на >30 %.

Точность: стабильность температуры ±0,1 °C соответствует строгим стандартам.

Энергосбережение: алгоритмы оптимизации снижают расход энергии на 20–25 %.

Обслуживание: функция предиктивного технического обслуживания уменьшает внеплановые остановки.

Простота: интуитивный интерфейс уменьшает время обучения персонала вдвое.

Отраслевые тренды и рекомендации при закупке

По мере распространения концепции «умного производства» пользователи предъявляют повышенные требования к интеллектуальным возможностям испытательного оборудования. При выборе дождевой камеры рекомендуется уделять приоритетное внимание:

Адаптивным алгоритмам: способен ли контроллер сам оптимизировать параметры под конкретные испытания;

Прогнозированию неисправностей: есть ли превентивное оповещение на базе больших данных;

Удалённой диагностике: предоставляет ли производитель сервис дистанционной техподдержки;

Масштабируемости: позволяет ли архитектура будущие апгрейды;

Защите данных: реализовано ли резервное копирование и шифрование информации.

Интеллектуальное управление стало неизбежным трендом развития дождевых испытательных камер. Оно повышает уровень автоматизации, гарантирует точность измерений и снижает эксплуатационные затраты. С дальнейшим развитием ИИ и Интернета вещей камеры будут становиться ещё умнее, производительнее и надёжнее, обеспечивая мощную технологическую поддержку контроля качества продукции. Предприятиям следует осознать важность данного фактора и использовать его как ключевой критерий при выборе и модернизации оборудования, чтобы сохранить конкурентные преимущества в новом раунде промышленной трансформации.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان