Введение

В области климатических испытаний надежности термоударные камеры широко применяются для оценки приспособленности и ускоренного старения электронных компонентов, материалов и готовых изделий при быстрых и экстремальных температурных перепадах. Воспроизводимость стандартного температурного профиля зависит не только от запаса мощности холодильной/нагревательной системы, но и от конструкции корпуса, организации воздуховодов и теплоизоляции. Все эти «железные» звенья замыкаются в замкнутый контур «датчик – контроллер – исполнительный механизм». Датчик, будучи первым элементом информационной цепи, определяет погрешность показаний, величину перерегулирования, время восстановления и долгосрочную стабильность. В формальном техническом стиле доклад систематически излагает принципы действия, критерии выбора, правила установки и стратегии минимизации погрешностей наиболее распространённых датчиков (термопары, платиновые термометры сопротивления, ИК-термометры, цифровые шинные датчики). Предложены инженерные рекомендации по повышению точности испытаний, адресованные разработчикам оборудования, метрологам и инженерам-испытателям.

Функциональное позиционирование датчиков в камере

Первичный преобразователь температурного поля

Датчик преобразует невидимое температурное поле в измеримые электрические параметры, являясь источником всех последующих операций управления, записи, аварийной сигнализации и трассируемости.

Опорный сигнал для алгоритмов управления

ПИД, нечёткий ПИД, модельно-предиктивные и др. алгоритмы используют мгновенное значение датчика в качестве обратной связи. Искажённый опорный сигнал делает бессмысленным применение самых совершенных регуляторов.

Контроль порогов безопасности

Превышения температуры, слишком быстрый нагрев/охлаждение, обрыв датчика впервые проявляются как скачок сигнала. Датчик защищает и испытательную камеру, и образец.

Звено метрологической прослеживаемости

Согласно ISO/IEC 17025 и ГОСТ 19022 камеру периодически калибруют по погрешности, колебанию и равномерности. Целостность цепи прослеживаемости датчика определяет международное признание результатов калибровки.

Типовые датчики и физические принципы

3.1 Термопара

а. Эффект Зеебека

Два разнородных проводника A и B образуют замкнутый контур. При температуре спаев T₁ и T₂ возникает ЭДС:

E_AB = α(T₁ – T₂) + 0.5β(T₁² – T₂²)

б. Распространённые типы и диапазоны

Тип K (–200 °C…+1 250 °C), N (–200 °C…+1 300 °C), T (–200 °C…+350 °C). Тип K (оксидостойкий, дешёвый) занимает > 70 % применений.

в. Компенсация холодного спая

Современные модули используют PT1000 + цифровой датчик; погрешность компенсации ≤ ±0,1 °C.

3.2 Платиновый термометр сопротивления (Pt100/Pt1000)

Согласно IEC 60751: R(t)=R₀(1+At+Bt²+Ct³). Pt100 обладает годовым дрейфом ≤ 0,05 °C и применяется в опорном канале высокоточных камер.

3.3 ИК-термометр (8…14 мкм)

t₉₀ ≤ 50 мс, не требует контакта. Основные погрешности: коэффициент излучения, загрязнение оптики, отражение от стенок; требуется калибровка «чёрным телом».

3.4 Цифровые шинные датчики (I²C, RS-485, CAN)

Встроенный АЦП, калибровочные коэффициенты, линейризация; выход цифровой, поддержка TEDS.

Влияние датчиков на точность испытаний

4.1 Постоянная времени τ и перерегулирование

τ = ρcₚV/(hA). При τ > 10 с регулятор «не замечает» достижения уставки, вызывая перегрев/переохлаждение. Для 5-минутного цикла требуется τ ≤ 10 с: применяются тонкие термопары φ0,5 мм или плёночные Pt100.

4.2 Ошибка теплопровода

Соприкосновение с металлической стенкой создаёт тепловой мост; расстояние до стенки ≥ 20 мм, крепёж из PEEK/PTFE.

4.3 Самонагрев RTD

Q = I²R. IEC 60751: коэффициент самонагрева ≤ 0,2 °C/мВт; ток 1 мА обеспечивает ±0,05 °C.

4.4 Электромагнитная совместимость

Быстрые коммутации компрессоров и SSR наводят скачки на милливольтный сигнал. Экранированная пара, дифференциальный усилитель, RC + цифровой FIR-фильтр, «плавающий» заземлитель.

4.5 Равномерность и влияние образца

ГОСТ 2423.22: равномерность ≤ 2 °C (–65 °C…+150 °C). Девять точек: три высоты, четыре угла + центр. Рассогласованные датчики искажают картину.

Инженерные практики выбора и размещения

Класс точности: расширенная неопределённость (k = 2) ≤ 1/3 допуска испытания.

Резервирование: «два из трёх» для космического уровня.

Быстроразъём: авиационные разъёмы M12 + удлинительные компенсационные провода.

IP67, молекулярные сита в коробках; для N₂-жидкостных камер стенка ≥ 0,3 мм при 0,4 МПа.

Актуальные стандарты и метрологические тренды

ГОСТ 5170.10-2021: точки калибровки — мин/макс/середина; частота сбора ≥ 1 Гц; интервал ≤ 30 с; бюджет неопределённости.

IEC 60584-1:2021: для типа K диапазон –200…0 °C сужен до ±1,5 °C (было ±2,2 °C), обязателен с 01.01.2023.

Проект JJG (Космос) ×××-2025: «динамическая погрешность» ≤ ±1 °C при скорости 5 °C/мин (скользящее 30-с среднее).

Реальные отказы и меры

Случай 1: преждевременный отказ при –55 °C ↔ +125 °C; вода через микротрещину в оболочке типа K вызвала дрейф +1,8 °C. Решение: кабель 316 L + MgO, гелиевые испытания 10 МПа.

Случай 2: скачки ±6 °C при коммутации компрессора — биения несущих. Решение: RC-фильтр 2-го порядка (f_c = 10 Гц) и сдвиг частоты дискретизации на 9,7 Гц → ±0,3 °C.

Заключение

Датчики в термоударных камерах — это не просто «термометры», а высокоточные интерфейсы, объединяющие материаловедение, термодинамику, электронные измерения и data-science. Требования к точности ≤ ±0,5 °C и даже ±0,3 °C, предъявляемые к SiC/GaN-полупроводникам, автомобильной и космической электронике, делают выбор, размещение, калибровку и обслуживание датчиков ключевым элементом системы управления качеством на всём жизненном цикле камеры. В перспективе микромассивы MEMS-термопар с ИИ-калибровкой, квантово-каскадная лазерная спектроскопия (QCLAS) и цифровые двойники переведут термоударные испытания из разряда эмпирических в разряд цифровой метрологической науки, обеспечивая надёжную верификацию высокотехнологичной продукции.

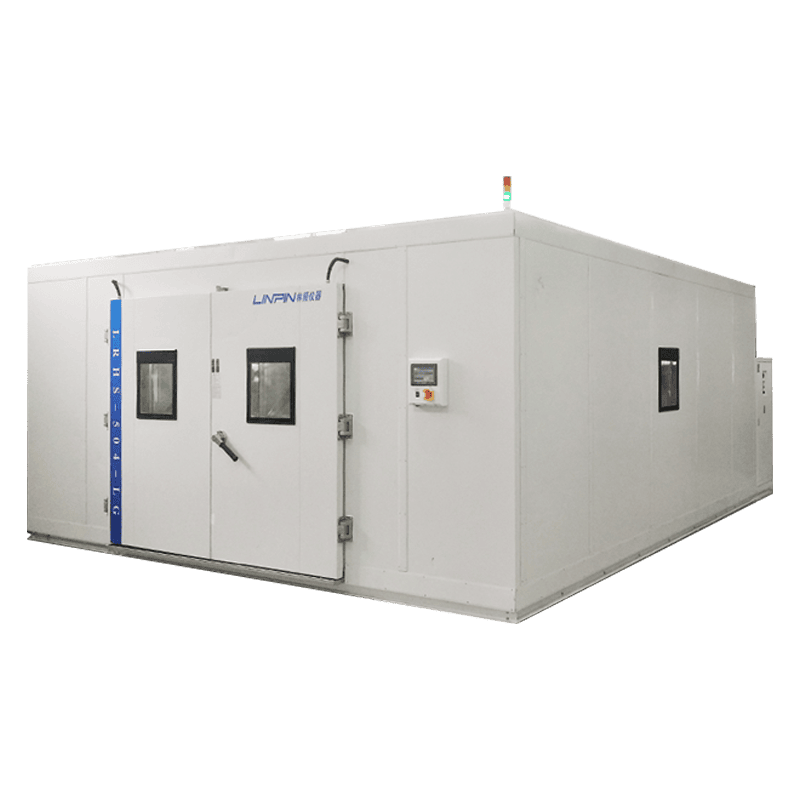

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان