Надёжность изделия определяется не только конструкторскими решениями и точностью производства, но и способностью выживать при внезапных климатических скачках. Среди всех внешних воздействий быстрый температурный перепад чаще всего становится причиной отказов электронных компонентов, автомобильных узлов и авиа-космической аппаратуры. Термошоковая камера (Thermal Shock Chamber, TSC) создана специально для воспроизведения циклов «высокая–низкая–высокая» температура в лабораторных условиях. Современные TSC обеспечивают скачки более ±100 °C за десятки секунд, выявляя скрытые дефекты материалов и технологий за часы вместо лет. Полученные количественные данные используются для корректировки конструкции, отбора компонентов и подтверждения соответствия международным стандартам.

Классификация и конструктивные особенности

Промышленные TSC делятся на два основных семейства, принципиально различающихся способом воздействия на образец.

2.1 Двухзонная (корзинная) конструкция

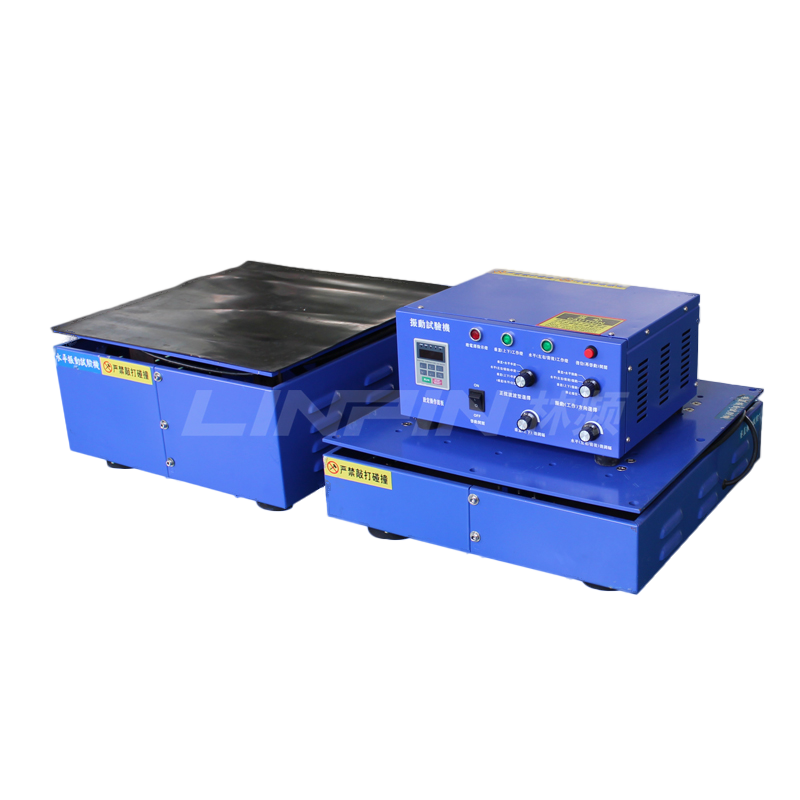

Рядом размещены высокотемпературная и низкотемпературная зоны; герметичная пневматическая корзина переносит образцы между ними. Время переноса ≤10 с, восстановление температуры ≤5 мин. Камера компактна и создаёт крутой градиент, поэтому удобна для мелких прочных деталей — кристаллов, корпусов CSP. Недостаток — механическое усилие на образец и высокие требования к надёжности шаттла. Хрупкие или кабель-связанные сборки исключаются.

2.2 Трёхзонная (клапанная) конструкция

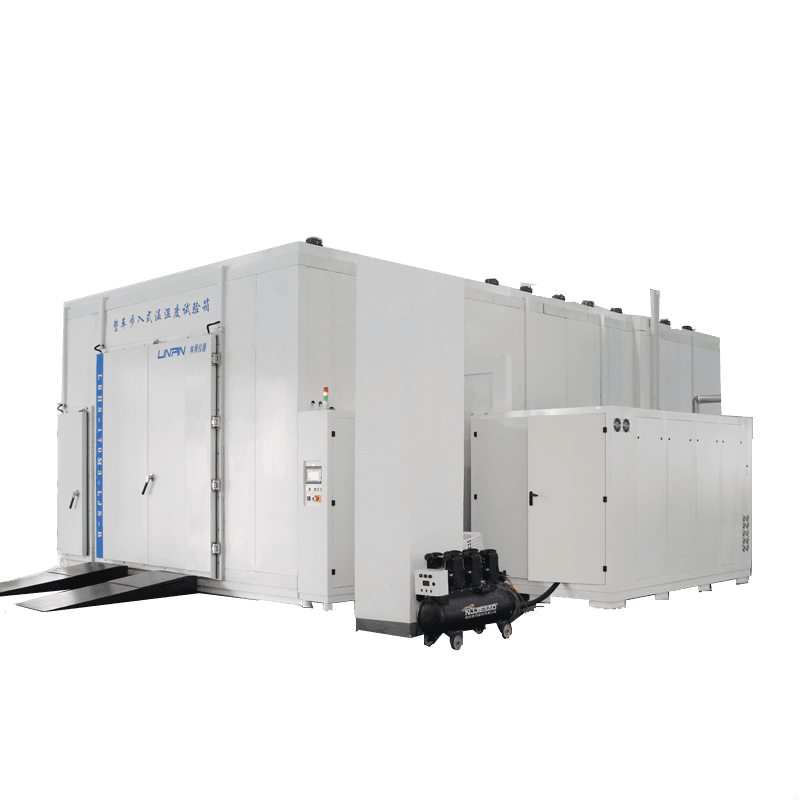

Добавляется третья испытательная зона с самостоятельным управлением. В неё направляется горячий или холодный воздух через быстродействующие пневмоклапаны; образец остаётся неподвижным. Переключение клапанов ≤5 с, восстановление ≤3 мин. Отсутствие физического перемещения позволяет испытывать крупные, хрупкие или снабжённые кабелями изделия (аккумуляторные модули, БЛА, медицинские приборы). Энергопотребление выше, но воспроизводимость и безопасность выше.

Ключевые технические характеристики

Диапазон температур: –75 °C…+220 °C (до –100 °C с жидким азотом)

Время перехода: ≤30 с (по MIL-STD-810H ≤1 мин)

Время восстановления: ≤5 мин (IEC 60068-2-14 Nb)

Равномерность: ≤±2 °C (контроль 9 точек без нагрузки)

Число циклов: 1–9 999, программируемые наклон и выдержка

Регистрация данных: интервал 1 с, Ethernet/USB/MES, соответствие 21 CFR Part 11

Основные подсистемы

Холодоснабжение: каскадные схемы на R404A/CO₂ или R23/R508B. Высокотемпературная ступень — герметичный скролл, низкотемпературная — полугерметичный поршень. Маслоотделители и регулируемый возврат масла исключают гидроудары при –75 °C.

Нагрев: оребрённые элементы Ni-Cr, управление PID+SSR, скорость нагрева до 30 °C/мин. Контур нагрева блокируется с холодильным.

Организация потока: в двухзонных — вертикальный нисходящий поток 8–10 м/с, ΔT ≤1,5 °C; в трёхзонных — горизонтальные струи 15–20 м/с, турбулентный теплообмен.

Управление: PLC Siemens S7-1200, сенсорный 7″ HMI, шаблоны GB/T 2423, IEC, MIL, JIS, IPC-TM-650 (>200 стандартов). Удалённый мониторинг и push-уведомления.

Безопасность: 16 видов защит — перегрев, перегрузка, фазировка, утечка, перенапряжение/недонапряжение, недостаток масла, останов вентилятора, сбой клапана. Порт пожаротушения CO₂/N₂ по UL 94 V-0.

Промышленные области применения

Полупроводниковая упаковка: ИС, QFN, BGA, WLCSP — 1 000 циклов –55 °C↔+150 °C для выявления усталости припоя, деламинации, электромиграции.

Автомобильная электроника: ECU, датчики, Li-ion-модули по ISO 16750-4 (–40 °C↔+85 °C) — холодный старт, старение уплотнителей, усталость пайки.

Авиация и оборона: разъёмы, волоконно-оптические гироскопы, силовые модули спутников по MIL-STD-883K Method 1010.9 (–65 °C↔+150 °C, 200 циклов).

Перспективные материалы: углепластики, керамические подложки, ВЧ-ПП 5G — дебондинг смола-волокно, рост микроотверстий, диэлектрический дрейф.

Медицинская электроника: кардиостимуляторы, детекторы томографов по IEC 60601-1-11 (–30 °C↔+70 °C) — работоспособность при экстренной транспортировке.

Типовая процедура испытания и обработка результатов

Последовательность: подготовка образца → начальный электр. контроль → задание параметров → циклическое воздействие → промежуточные измерения → финальный контроль → анализ отказов.

Критерии отказа:

a) Сдвиг электр. параметров >10 %

b) Трещины, вздутия, расслоения

c) Скорость утечки >1×10⁻⁶ Па·м³/с

d) Потеря прочности >20 %

Анализ Вейбулла по циклам до отказа даёт характерistic life η и параметр формы β для ускоренных моделей Аррениуса/Коффина-Мэнсона и экстраполяции на 10 лет.

Выбор, установка и техническое обслуживание

Выбор: микросхемы — двухзонная; крупные/с кабелями — трёхзонная; нагревающиеся или под нагрузкой — запас по мощности.

Установка: окр. температура 5–35 °C, ОВ ≤85 %, вентиляция, зазор 1 м; 3 фазы 5 жил 380 В ±10 %, THD ≤5 %.

ТО: каждые 400 ч — давление каскада и цвет масла; 1 000 ч — замена осушителя; 2 000 ч — калибровка датчиков; сальники клапанов — каждые 2 года.

Метрология: по JJF 1101-2019, 9-точечный контроль, ежегодная поверка.

Будущие направления

Зелёное холодоснабжение: транскритический CO₂ и смеси с GWP <150 для соответствия EU F-Gas.

Интеллектуальная диагностика: цифровые двойники прогнозируют остаточный ресурс компрессора и толщину инея, обеспечивая предиктивное ТО.

Комбинированные нагрузки: четыре-в-одной системе объединяют термошок, вибрацию, влажность и электрическую нагрузку.

Миниатюризация: микрокамеры ≤0,5 л со скоростью 120 °C/мин для inline-контроля на фабриках.

Низкий шум: инверторные скроллы и акустические кожухи ≤58 дБ(А), возможна установка в офисных лабораториях.

Заключение

Когда-то простой циклер температуры, термошоковая камера превратилась в интегрированную платформу, объединяющую точный термический контроль, удалённую эксплуатацию и полное соответствие требованиям к данным. Понимание различий между двух- и трёхзонными схемами, обоснованный выбор скоростей переходов и выдержек, а также корреляция испытательных данных с физикой отказа позволяют выявлять слабые места на ранних стадиях и на порядки сокращать полевые отказы и гарантийные издержки. Под давлением норм углеродной нейтральности и трендов умного производства термошок-технологии движутся к более высокой эффективности, меньшему экологическому следу и глубокой интеграции с многофизичной верификацией надёжности, обеспечивая защиту следующего поколения высоколиквидной электронной и электромеханической аппаратуры.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان