Термошоковые камеры незаменимы при квалификации надежности изделий электроники, аэрокосмической и автомобильной отраслей. При возникновении аварии «не охлаждает» испытательная последовательность немедленно прерывается, а образец может получить дополнительные повреждения. Настоящая работа, используя в качестве теоретического каркаса обратный цикл Карно и многолетние данные эксплуатации, системно рассматривает макро-проявления, микро-механизмы и методы диагностики потери холодопроизводительности, а также предлагает реализуемые стратегии профилактического обслуживания. Полученные сведения позволяют лабораторному персоналу быстро локализовать неисправность и устранить её, а производителям — повысить надежность конструкции.

1 Введение

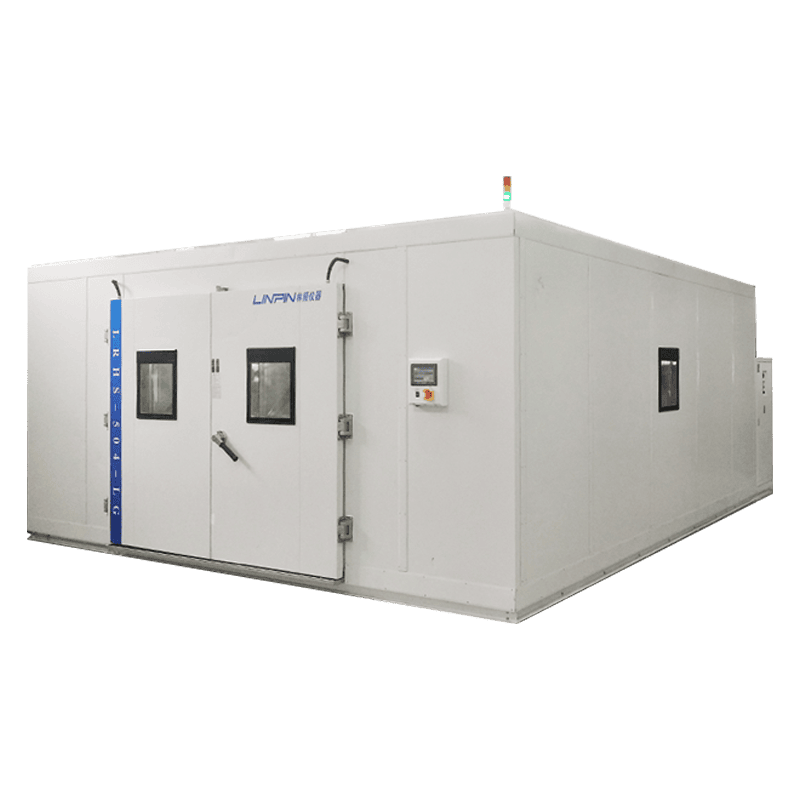

Быстрое перемещение образцов между зонами высокой и низкой температуры выявляет скрытые дефекты за счёт экстремальных термоградиентов [1]. Поддержание низкой температуры возможно только при корректной реализации обратного холодильного цикла Карно. Нарушение цикла ведёт к потере холодопроизводительности. Несмотря на многоступенчатый контроль со стороны изготовителя, длительная эксплуатация при перепадах сетевого напряжения, механическом износе и старении хладагента может вызвать внезапные отказы. Понимание механизмов этих отказов и создание стандартизированной процедуры устранения критичны для точности испытаний и минимизации простоев.

2 Обратный цикл Карно и архитектура системы

2.1 Теория цикла

Обратный цикл Карно состоит из двух изотермических и двух адиабатных процессов [2]. В камере он реализуется в четыре стадии:

(1) Адиабатное сжатие: пар хладагента низкого давления сжимается до высокого давления и температуры;

(2) Изобарное теплоотведение: перегретый пар конденсируется, отдавая тепло охлаждающей среде (воздуху или воде);

(3) Адиабатное расширение: жидкий хладагент через дроссель (капилляр или ЭРВ) резко падает по давлению и температуре;

(4) Изобарное теплопоглощение: двухфазный хладагент низкого давления испаряется в испарителе, забирая тепло от образца и стенок камеры, и возвращается в компрессор.

2.2 Конфигурация системы

Типичная трёх-зоновая камера включает горячую зону, холодную зону и кассету для образцов. Холодильная система чаще всего двухступенчатая каскадная:

(1) Высокотемпературная ступень: R404A или R507 для предварительного и среднетемпературного охлаждения;

(2) Низкотемпературная ступень: R23 или R508B для глубокого охлаждения ниже −55 °C;

(3) Переключающие устройства: электромагнитный клапан байпаса горячего газа, промежуточный теплообменник и обратные клапаны для согласования нагрузок.

3 Макро-признаки потери холодопроизводительности

3.1 Температурная аномалия

При установке −40 °C камера держится выше −20 °C более 30 мин и скорость охлаждения <1 °C·мин⁻¹ — диагностируется недостаточная производительность.

3.2 Давление вне диапазона

Давление на стороне нагнетания <1,0 МПа или отрицательное на стороне всасывания указывает на дисбаланс. 3.3 Поведение компрессора Ток мотора падает >20 % от номинала или срабатывает защита.

4 Системный анализ механизмов отказа

4.1 Отказы компрессора

4.1.1 Электрические причины

Провалы напряжения или гармоники разрушают контакты пускателя; потеря фазы перегревает обмотки и срабатывает встроенная тепловая защита.

4.1.2 Механические причины

Износ концевых уплотнений спирали, обрыв поршневых колец или увеличение эксцентриситета коленвала снижают объёмный КПД. Температура нагнетания падает, всасывания растет — зеркально норме.

4.1.3 Смазка

Карбонизированное или эмульгированное масло разрушает маслоплёнку; контакт металл-металл ведёт к заклиниванию. Уровень и цвет масла видны через смотровое стекло.

4.2 Аномалии хладагента

4.2.1 Утечки

Микротрещины в швах, стареющие прокладки или треснувшие штоки клапанов (особенно байпаса горячего газа) вызывают медленную утечку. При недозаправке <80 % от проекта перегрев на выходе испарителя резко растёт и давление всасывания падает. 4.2.2 Ледяные и грязевые пробки Влага >50 ppm образует кристаллы льда в дросселе; твёрдые частицы — масляные пробки. Оба варианта дают резкое падение давления испарения и частые циклы компрессора.

4.2.3 Неконденсирующиеся газы

Недостаточный вакуум оставляет воздух; давление конденсации и мощность компрессора растут, скорость охлаждения падает.

4.3 Сбои системы управления

4.3.1 Дрейф датчиков

Стареющие датчики температуры/давления дают ложную обратную связь; ПИ-регулятор выдаёт неверные команды.

4.3.2 Ошибка логики

Если клапан байпаса горячего газа остаётся открытым на режиме выдержки низкой температуры, температура кипения растёт и заданное значение не поддерживается.

5 Диагностика и локализация

5.1 Предварительные проверки

(1) Питание: несимметрия фаз <2 %, отсутствие обрыва; (2) Панель: записать коды ошибок и наработку компрессора; (3) Смотровое стекло: непрерывные пузыри >5 с·мин⁻¹ — недозаправка.

5.2 Комбинированный тест «давление-температура»

Цифровые манифольды измеряют давления нагнетания/всасывания. При температуре окружающего воздуха рассчитывают переохлаждение (норма 3–5 К) и перегрев (норма 6–8 К). Переохлаждение <2 К + перегрев >15 К = нехватка хладагента или неправильная настройка ЭРВ.

5.3 Инфракрасная термография

Сканирование корпуса компрессора, выхода конденсатора и входа испарителя выявляет аномальные градиенты — потенциальные утечки или пробки.

5.4 Вакуум-капиллярная проверка герметичности

После рекуперации хладагента создать давление азота 1,8 МПа; падение <0,03 МПа за 24 ч допустимо. При превышении искать утечки электронным халогеновым детектором.

6 Профилактическое обслуживание

6.1 Управление хладагентом

(1) Дозированная заправка: по шильду ±5 г на электронных весах в замкнутом контуре;

(2) Контроль влаги: заменять осушители каждые 1000 ч; цель <20 ppm. 6.2 Обслуживание компрессора (1) Каждые 2000 ч измерять сопротивление изоляции 500 V меггером (цель >100 МОм);

(2) Каждые 4000 ч анализировать масло; заменять при кислотном числе >0,05 мгKOH·г⁻¹;

(3) Каждые 8000 ч обновлять синтетическое масло той же вязкости по OEM.

6.3 Клапаны и трубопроводы

(1) При трещине штока электромагнитного клапана заменить весь корпус — сварка запрещена;

(2) Ежегодно проводить капиллярный контроль (ПТ) паяных швов из нержавейки; трещины зашлифовать и провести повторный закалочный отжиг.

6.4 Оптимизация управления

Ввести в ПЛК логику «двойного резерва по давлению и температуре»: если оба датчика фиксируют аномалию >30 с, система останавливается и выдаёт код ошибки, исключая ложные срабатывания.

Потеря холодопроизводительности в термошоковых камерах — результат совместного действия деградации компрессора, аномалий цикла хладагента и сбоев управления. Использование обратного цикла Карно в качестве теоретической основы и построение трёхмерного дерева отказов (электрика-механика-хладагент) сокращают время локализации неисправности до 30 мин. Стандартизированный контроль герметичности, дозированная заправка, профилактическая замена критичных узлов и модернизация логики повышают MTBF системы с 4000 до >7000 ч, обеспечивая надёжность климатических испытаний.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان