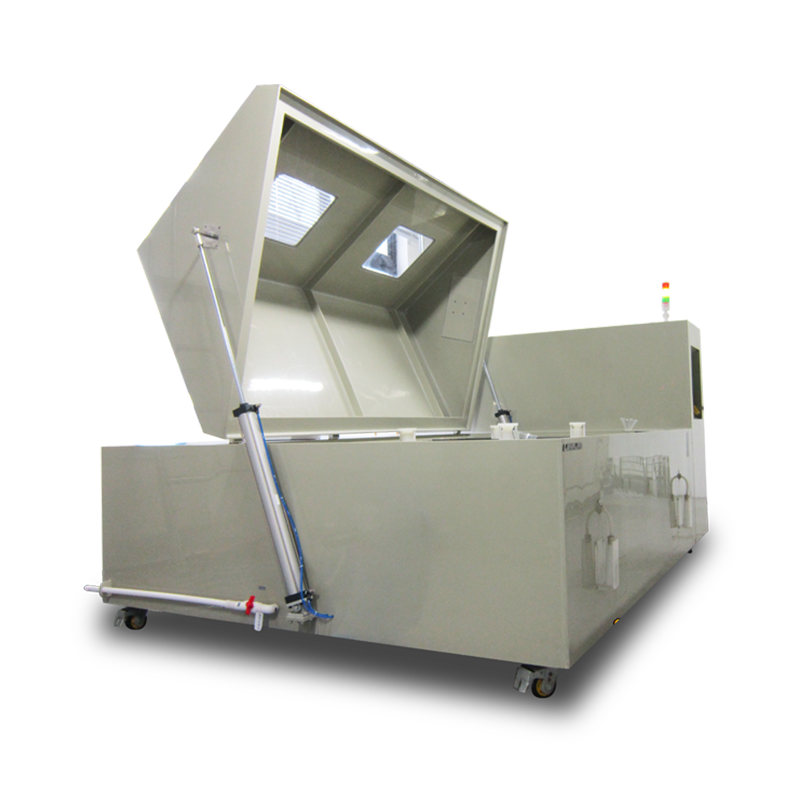

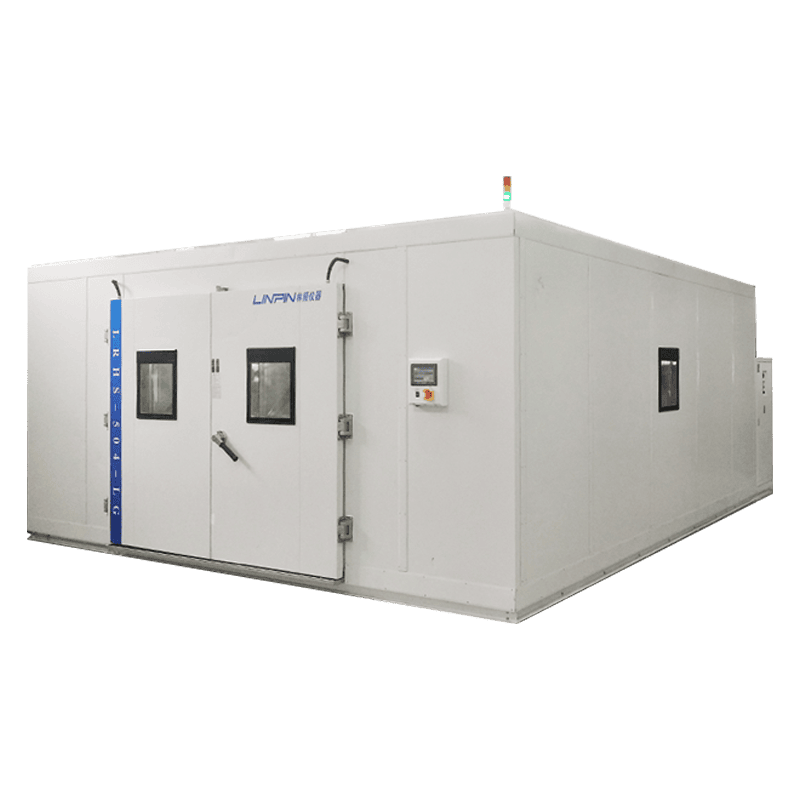

Когда в камере для испытания на жару и холод происходит утечка хладагента, можно предпринять следующие шаги для устранения проблемы:

I. Подтверждение утечки и отключение оборудования

Наблюдайте за состоянием оборудования:

Обратите внимание на то, что эффективность охлаждения оборудования значительно снижается, компрессор включается и выключается часто, или появляются аномальные шумы в процессе работы, что может быть признаком утечки хладагента.

Используйте детектор утечек:

Используйте электронный детектор утечек или мыльный раствор для проверки трубопроводов, соединений, клапанов и других частей оборудования, чтобы подтвердить наличие утечек.

Отключите оборудование немедленно:

Если подтверждена утечка хладагента, немедленно прекратите использование оборудования, чтобы предотвратить дополнительные повреждения компрессора или других компонентов.

II. Обратитесь к профессиональной команде по обслуживанию

Обработка хладагента требует специфических знаний и инструментов, не рекомендуется, чтобы обычные пользователи проводили это самостоятельно.

Свяжитесь с производителем оборудования или профессиональной командой по обслуживанию для проверки и ремонта.

III. Поиск и ремонт места утечки

Проведите тщательную проверку:

Специалисты по обслуживанию должны использовать детектор утечек для проверки всего оборудования, чтобы точно определить место утечки.

Меры по ремонту:

В зависимости от местоположения и степени повреждения места утечки, проведите сварку, замените уплотнительное кольцо или замените поврежденные компоненты для устранения утечки.

IV. Заправка хладагента и тестирование

Заправьте хладагент:

После завершения ремонта, заправьте систему хладагентом в подходящем количестве и убедитесь, что система имеет хорошую плотность.

Проверьте работу:

Включите оборудование и наблюдайте, вернулась ли эффективность охлаждения к нормальному состоянию.

V. Мониторинг и долгосрочные меры предосторожности

Непрерывный мониторинг:

Тщательно следите за использованием оборудования в течение следующих нескольких дней, чтобы убедиться, что нет новых утечек или других аномальных явлений.

Регулярная проверка и техническое обслуживание:

Проверяйте трубопроводы, соединения и клапаны оборудования регулярно, чтобы убедиться, что нет ослабления или износа.

Очистите внутреннюю часть оборудования, чтобы предотвратить засорение или коррозию труб пылью и грязью.

Соблюдайте стандарты использования:

Соблюдайте руководство по эксплуатации оборудования строго, чтобы избежать чрезмерной или неправильной эксплуатации, которая может повредить оборудование.

Установите сигнализацию об утечке:

Установите сигнализацию об утечке хладагента в оборудовании для своевременного обнаружения утечек и автоматического отключения оборудования, чтобы предотвратить расширение проблемы.

Проведите профессиональное обучение:

Проведите профессиональное обучение для пользователей оборудования, чтобы они понимали основы работы оборудования, стандарты использования и методы первичного устранения проблем.

Составьте план на случай чрезвычайной ситуации:

Составьте план на случай утечки хладагента, чтобы быстро и правильно управлять утечкой, когда она возникает.

VI. Важные предосторожности

При обработке утечки хладагента убедитесь, что рабочая среда имеет хорошую вентиляцию, чтобы избежать вдыхания опасных газов.

Персонал, обслуживающий оборудование, должен надевать перчатки, защитные очки и другие средства защиты, чтобы предотвратить непосредственный контакт хладагента с кожей или глазами.

Избегайте открытого огня или сред с высокой температурой, чтобы предотвратить возгорание или взрыв хладагента.

Обработка утечки хладагента в камере для испытания на жару и холод должна проводиться в соответствии с различными шагами, включая подтверждение утечки, обращение к профессиональной команде по обслуживанию, поиск и ремонт места утечки, заправку хладагента и тестирование, а также мониторинг и долгосрочные меры предосторожности. Кроме того, необходимо обращать внимание на проблемы безопасности и экологии в процессе.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان