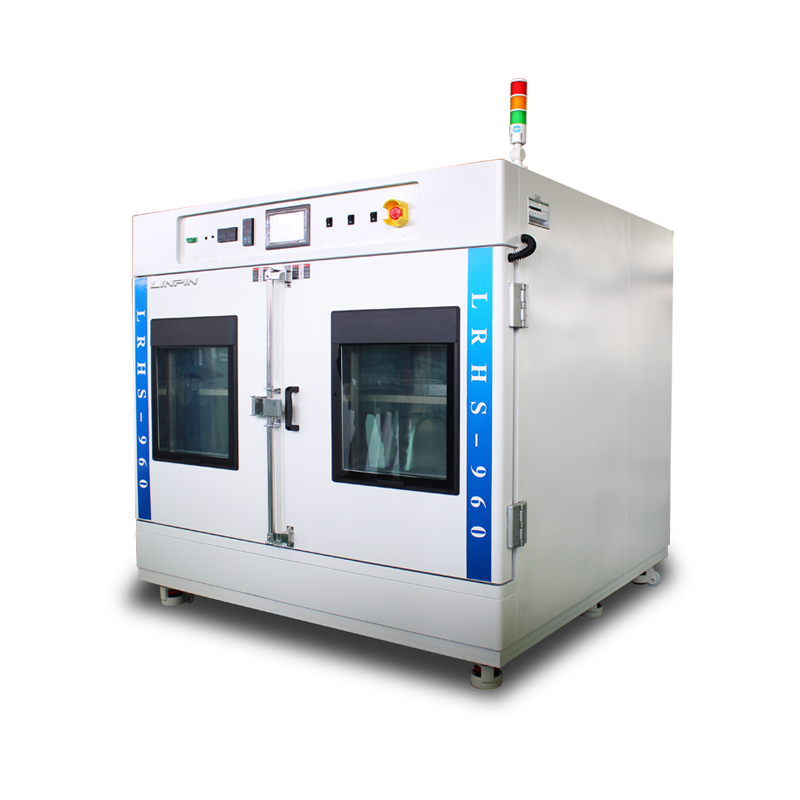

Принцип работы и типичные проблемы солевого туманного испытательного камеры

Принцип работы

Солевой туманный испытательная камера предназначена для имитации коррозионной среды с целью ускорения коррозионного процесса материалов. Основной принцип работы

следующий:

Генерация солевого тумана: Рассол соли (обычно 5% раствор хлорида натрия) атмизируется в мелкодисперсный туман с помощью распылителя или другого устройства атмизации. Этот туман затем вводится в закрытую камеру.

Управляемая среда: Камера поддерживается при постоянной температуре (обычно 35°C для нейтрального солевого тумана) и влажности для обеспечения стабильных условий испытания. Солевой туман непрерывно генерируется и распыляется на испытуемые образцы.

Электрохимическая коррозия: Когда солевой туман осаждается на поверхности металла, он образует проводящий электролитный слой. Этот слой способствует образованию микро-батарей между металлом и любыми загрязнениями или дефектами на его поверхности, что приводит к электрохимической коррозии.

Наблюдение и оценка: Испытуемые образцы подвергаются воздействию солевого тумана в течение определенного времени, после чего оценивается степень коррозии.

Общая классификация методов испытания на солевой туман

Нейтральный солевой туман (NSS): Используется 5% раствор хлорида натрия с нейтральным pH (6–7). Температура испытания составляет 35°C, а скорость осаждения солевого тумана должна быть в пределах 1–2 мл/80 см²·ч.

Ацетатный солевой туман (AASS): В 5% раствор хлорида натрия добавляется небольшое количество ледяной уксусной кислоты, чтобы снизить pH до примерно 3, что делает раствор кислотным. Скорость коррозии в этом испытании примерно в 3 раза выше, чем в NSS.

Медный ацетатный солевой туман (CASS): Это более быстрый метод испытания на коррозию. Температура испытания составляет 50°C, и в солевой раствор добавляется небольшое количество меди в виде хлорида меди, что интенсивно стимулирует коррозию. Скорость коррозии в этом испытании примерно в 8 раз выше, чем в NSS.

Переменный солевой туман: В этом методе условия испытания периодически меняются, например, чередуются периоды солевого тумана с периодами сушки или других условий, что имитирует реальные условия эксплуатации.

Оценка результатов испытания на солевой туман

Метод оценки по шкале: Этот метод делит процентное соотношение площади коррозии к общей площади на несколько уровней в соответствии с определенным методом. Определенный уровень используется в качестве критерия оценки. Он подходит для оценки плоских образцов. Например, стандарты GB/T 6461-2002, ISO 10289-2001, ASTM B 537-70(2013) и ASTM D 1654-2005 используют этот метод для оценки результатов испытаний на солевой туман.

Метод взвешивания: Этот метод включает взвешивание образцов до и после коррозионного испытания для расчета потери веса из-за коррозии, что используется для оценки качества коррозионной стойкости образцов. Он особенно подходит для оценки коррозионной стойкости конкретного металла.

Факторы, влияющие на испытание на солевой туман

Температура и влажность испытания: Критическая относительная влажность для коррозии металла составляет примерно 70%. Когда относительная влажность достигает или превышает эту критическую влажность, соль делигидрируется, образуя проводящий электролитный раствор. С увеличением температуры интенсивность молекулярного движения возрастает, и скорость коррозии солевого тумана увеличивается. Комиссия по электротехнике указывает, что при увеличении температуры на 10°C скорость коррозии увеличивается в 2–3 раза, а проводимость электролита увеличивается на 10–20%. Для нейтрального испытания солевым туманом обычно считается подходящей температура 35°C.

Концентрация раствора: При концентрации ниже 5% скорость коррозии стали, никеля и латуни увеличивается с увеличением концентрации. Однако при концентрации выше 5% скорость коррозии этих металлов уменьшается с увеличением концентрации. Это связано с тем, что в диапазоне низких концентраций содержание кислорода увеличивается с увеличением концентрации соли. Когда концентрация соли достигает 5%, содержание кислорода достигает относительного насыщения. Если концентрация соли продолжает увеличиваться, содержание кислорода соответствующим образом уменьшается. Уменьшение содержания кислорода также снижает способность кислорода к деполяризации, то есть ослабевает коррозионное действие. Для металлов, таких как цинк, кадмий и медь, скорость коррозии продолжает увеличиваться с увеличением концентрации солевого раствора.

Угол размещения образцов: Направление осаждения солевого тумана близко к вертикальному. Когда образцы размещаются горизонтально, их проекционная площадь наибольшая, и количество солевого тумана на поверхности образца также наибольшее, что приводит к наиболее сильной коррозии. Исследования показывают, что когда стальную пластину размещают под углом 45 градусов к горизонтали, потери веса из-за коррозии составляют 250 г на квадратный метр, а когда стальная пластина размещается параллельно вертикальной линии, потери веса из-за коррозии составляют 140 г на квадратный метр. Стандарт GB/T 2423.17-93 указывает, что метод размещения плоских образцов должен быть таким, чтобы испытуемая поверхность образовывала угол 30 градусов с вертикалью.

Кислотность раствора (pH): Чем ниже значение pH, тем выше концентрация ионов водорода в растворе, тем сильнее кислотность и коррозионная активность. В нейтральном испытании солевым туманом (NSS) значение pH составляет 6,5–7,2. Из-за воздействия окружающей среды значение pH солевого раствора может изменяться. Следовательно, национальные и международные стандарты испытания на солевой туман определили диапазон pH солевого раствора и предложили методы стабилизации значения pH солевого раствора в процессе испытания для повышения воспроизводимости результатов испытания на солевой туман.

Осадка солевого тумана и метод распыления: Чем мельче частицы солевого тумана, тем большую поверхность они образуют, тем больше кислорода они могут адсорбировать, и тем сильнее их коррозионная активность. Традиционные методы распыления включают распыление сжатым воздухом и метод башни распыления, с наиболее очевидным недостатком – неравномерность осадки солевого тумана и большие диаметры частиц солевого тумана. Разные методы распыления также могут влиять на значение pH солевого раствора.

Стандарты испытания на солевой туман

GB/T 10125-2012: Испытания коррозии в искусственной атмосфере. Испытание солевым туманом.

GB/T 12967.3-2008: Методы испытания анодных оксидных покрытий на алюминии и его сплавах. Часть 3: Ускоренное испытание солевым туманом с добавлением меди (CASS-испытание).

GB/T 2423.17-2008: Испытания на воздействие окружающей среды электрических и электронных изделий. Часть 2: Методы испытаний. Испытание Ka: солевой туман.

GB/T 2423.18-2012: Испытания на воздействие окружающей среды. Часть 2: Методы испытаний. Испытание Kb: солевой туман, переменный (раствор хлорида натрия).

GJB 4.11-1983: Испытание солевым туманом для морской электронной аппаратуры.

ASTM B 117-2007: Стандартная методика проведения испытаний в солевом тумане.

ASTM B 368-2003: Стандартный метод испытания на коррозию с использованием солевого тумана с добавлением меди и уксусной кислоты.

ASTM B 537-70 (2013): Стандартная методика оценки электролитированных панелей, подвергнутых атмосферному воздействию.

ASTM D 1654-2005: Стандартный метод испытания окрашенных или покрытых образцов на воздействие коррозионной среды.

ASTM G 85 -2011: Стандартная методика проведения модифицированных испытаний солевым туманом.

Сколько времени в естественной среде эквивалентно одному часу испытания солевым туманом?

Испытание солевым туманом делится на две основные категории: испытание в естественной среде и искусственное ускоренное испытание в солевом тумане. Искусственное испытание солевым туманом использует испытательную камеру с определенным объемом пространства. В этом пространстве создается искусственная среда солевого тумана для оценки коррозионной стойкости продукции. Сравнительно с естественной средой, концентрация хлоридов в среде солевого тумана может быть в несколько или десятки раз выше, что значительно увеличивает скорость коррозии и сокращает время, необходимое для получения результатов. Например, в естественной среде может потребоваться 1 год для коррозии пробного образца, в то время как в искусственной среде солевого тумана потребуется всего 24 часа для получения аналогичных результатов.

Структурная схема испытательной камеры солевого тумана

Искусственное испытание солевым туманом включает нейтральное испытание солевым туманом, ацетатное испытание солевым туманом, ускоренное испытание солевым туманом с добавлением меди и ацетата, а также переменное испытание солевым туманом.

(1) Нейтральное испытание солевым туманом (NSS) – это самый ранний разработанный и наиболее широко используемый метод ускоренного испытания на коррозию. Используется 5% раствор хлорида натрия с pH, отрегулированным в нейтральный диапазон (6–7), в качестве раствора для распыления. Температура испытания составляет 35°C, а скорость осаждения солевого тумана должна быть в пределах 1–2 мл/80 см²·ч.

(2) Ацетатное испытание солевым туманом (ASS) было разработано на основе нейтрального испытания солевым туманом. В 5% раствор хлорида натрия добавляется небольшое количество ледяной уксусной кислоты для понижения pH до примерно 3, делая раствор кислотным. Полученный солевой туман также изменяется с нейтрального на кислотный. Скорость коррозии в этом испытании примерно в 3 раза выше, чем в NSS.

(3) Ускоренное испытание солевым туманом с добавлением меди и ацетата (CASS) – это недавно разработанный быстрый метод испытания на коррозию солевым туманом. Температура испытания составляет 50°C, и в солевой раствор добавляется небольшое количество меди в виде хлорида меди для интенсивного индуцирования коррозии. Скорость коррозии в этом испытании примерно в 8 раз выше, чем в NSS.

Специфическое преобразование времени следующее:

Нейтральное испытание солевым туманом 24 часа ⇌ Естественная среда 1 год

Ацетатное испытание солевым туманом 24 часа ⇌ Естественная среда 3 года

Ускоренное испытание солевым туманом с добавлением меди и ацетата 24 часа ⇌ Естественная среда 8 лет

(Внимание: для справки. Пожалуйста, проверьте стандарты для получения самой последней информации.)

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان