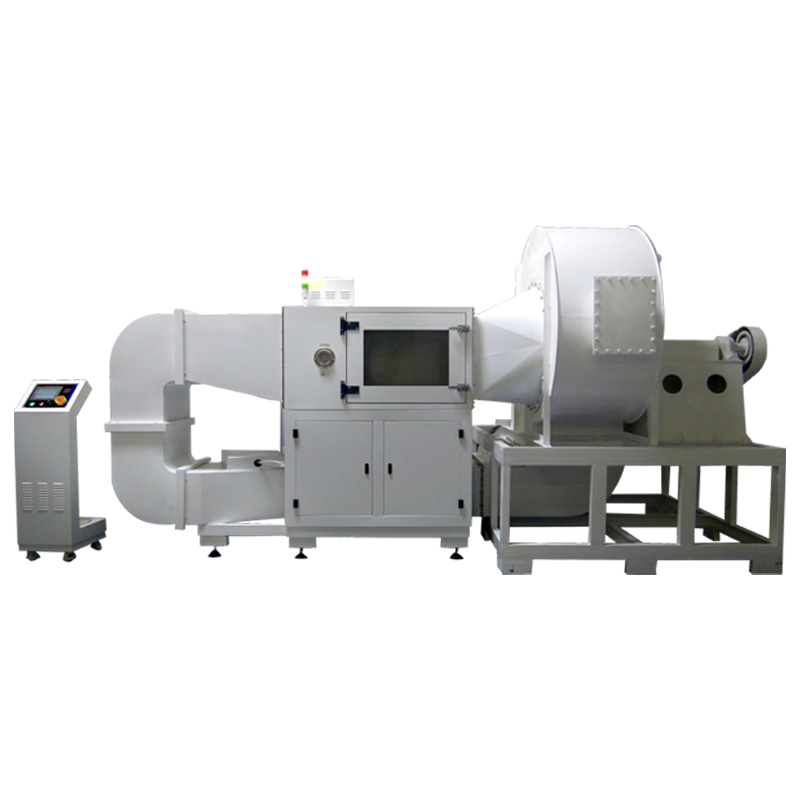

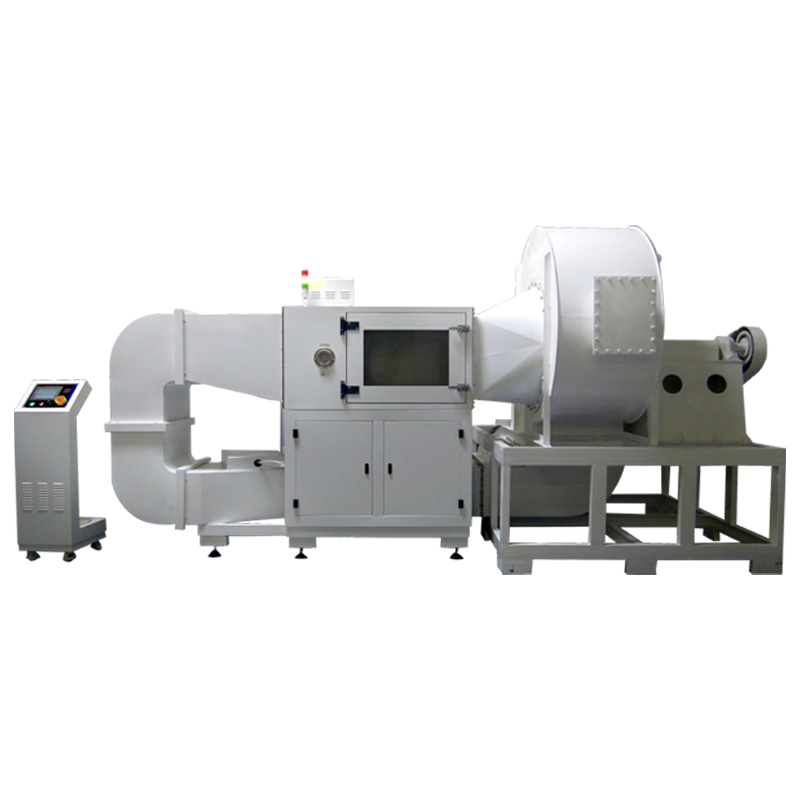

Испытательная камера песка и пыли, как важное оборудование для моделирования окружающей среды, играет ключевую роль в тестировании надежности военного оборудования. С развитием современных военных технологий, которые становятся все более точными и многофункциональными, стабильность и долговечность оборудования в экстремальных условиях становятся важными критериями оценки. Воздействие песчаной и пыльной среды на оборудование крайне сложно: оно включает механический износ, повреждение электронных компонентов и старение материалов. Традиционные методы тестирования не могут точно смоделировать процесс эрозии песком и пылью в реальных боевых условиях, что делает разработку и применение испытательных камер особенно важными. Моделирование различных сложных условий позволяет заранее выявить потенциальные дефекты оборудования, оптимизировать конструкцию и повысить общую надежность и устойчивость к помехам.

В данной статье рассматриваются основные проблемы, с которыми сталкиваются испытательные камеры песка и пыли при тестировании надежности военного оборудования, анализируется их практическое применение и ценность. Далее обсуждаются способы улучшения технологий и процессов тестирования для решения этих проблем, что обеспечит научную обоснованность и достоверность результатов. Также рассматриваются перспективы развития испытательных камер, включая интеллектуализацию, автоматизацию и интеграцию с другим оборудованием для моделирования окружающей среды, чтобы соответствовать изменяющимся требованиям военной промышленности.

I. Существующие проблемы испытательных камер песка и пыли

В процессе разработки и эксплуатации военного оборудования песчаная и пыльная среда являются важными факторами, влияющими на производительность. Пыль не только вызывает износ механических компонентов, но и может нарушить работу электронных устройств, приводя к их отказу. Особенно в экстремальных условиях, таких как пустыни и высокогорье, концентрация и размер частиц песка и пыли сильно варьируются, что требует повышенной устойчивости оборудования. Однако существующие методы тестирования имеют ряд недостатков.

Недостаточная сложность моделирования. Реальные условия характеризуются изменчивым распределением частиц по размерам, концентрацией и влажностью. Упрощенные параметры тестирования не могут точно отразить реальную ситуацию, что приводит к искажению результатов.

Ограниченные возможности оборудования. Традиционные камеры имеют ограниченную емкость и систему циркуляции, что не позволяет долго поддерживать высокую концентрацию песка и пыли. Это влияет на непрерывность и репрезентативность тестов. Кроме того, контроль распределения частиц недостаточно точен, что снижает повторяемость результатов.

Отсутствие единых стандартов. Разные страны и регионы используют различные стандарты тестирования, что затрудняет сравнение результатов и создает проблемы для международного сотрудничества и экспорта оборудования.

Высокие затраты на обслуживание. Камеры требуют частой очистки и ремонта для обеспечения точности тестов. Абразивные свойства песка и пыли ускоряют износ оборудования, увеличивая затраты и сокращая срок службы.

II. Роль и ценность испытательных камер

Несмотря на проблемы, испытательные камеры остаются незаменимыми для проверки надежности военного оборудования. Их основные преимущества:

Раннее выявление дефектов. Моделирование экстремальных условий позволяет обнаружить потенциальные проблемы, такие как износ механических частей или короткое замыкание электронных схем, что помогает оптимизировать конструкцию и снизить затраты на ремонт.

Проверка устойчивости к песку и пыли. Оборудование проходит строгие испытания перед развертыванием, и камеры обеспечивают стандартизированную платформу для таких тестов, повышая надежность в боевых условиях.

Повышение качества и согласованности. Стандартизированные процессы позволяют оценить однородность оборудования разных партий, что важно для массового производства и обслуживания.

Поддержка исследований и инноваций. Использование камер способствует разработке новых материалов и технологий, улучшающих устойчивость к износу и коррозии.

III. Решение проблем

Для повышения эффективности тестирования можно предпринять следующие шаги:

Увеличение разнообразия условий. Введение регулируемых параметров, таких как распределение частиц, концентрация и влажность, позволит более точно моделировать реальные условия.

Совершенствование технологий. Использование современных систем циркуляции и контроля частиц обеспечит равномерное распределение песка и пыли, а автоматизация повысит точность и повторяемость тестов.

Разработка единых стандартов. Международные стандарты упростят сравнение результатов и сертификацию оборудования.

Снижение затрат на обслуживание. Применение коррозионностойких материалов и интеллектуальных систем мониторинга сократит частоту ремонтов.

Комбинация лабораторных и полевых испытаний. Это обеспечит более полную оценку надежности.

IV. Перспективы развития

Будущее испытательных камер связано с:

Интеллектуализацией. Использование больших данных и ИИ для оптимизации параметров и прогнозирования проблем.

Автоматизацией. Создание полностью автоматизированных систем для минимизации человеческого фактора.

Интеграцией с другими тестами. Комбинирование с моделированием высоких температур, влажности и вибраций для более точной оценки.

Виртуальным моделированием. Использование VR и симуляторов для ускорения разработки.

Экологичностью. Применение экологичных материалов и технологий переработки.

Заключение

Испытательные камеры песка и пыли играют ключевую роль в обеспечении надежности военного оборудования. Преодоление существующих проблем и внедрение новых технологий позволит создать более эффективные и точные системы моделирования, что станет важным инструментом для повышения безопасности и долговечности оборудования в условиях сложных боевых сред.

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان