В универсальных стандартах надежности (GB/T 2423, IEC 60068, MIL-STD-810) «влажный тепло» выделен в отдельный климатический фактор. Цель — не просто проверить влагостойкость, а ускорить и выявить отказы, вызванные адсорбцией воды, конденсацией, «дыханием» и электрохимической миграцией. Камера циклической влажности и температуры (далее «камера») может создавать как стационарный, так и циклический режимы, но неправильный выбор метода ведёт к перерасходу ресурсов или искажённой оценке частоты отказов. Настоящее руководство рассматривает физику, ускоряющие факторы и границы применения стационарного (SSDH) и циклического (CDH) влажных теплоиспытаний с инженерной точки зрения и даёт практические правила выбора.

Физические модели и механизмы ускорения

2.1 Стационарное влажное тепло (SSDH)

Режим: постоянная температура и влажность (например, 40 °C/93 %RH, 85 °C/85 %RH).

Перенос массы: стадии «адсорбция–диффузия–равновесие»; равновесное содержание влаги описывается изотермой Генри.

Доминирующие отказы:

a) Рост диэлектрической проницаемости и тангенса угла потерь → падение пробивного напряжения.

b) Электрохимическая миграция (ECM) на металлизации или меди ПП → дендритные короткие замыкания.

c) Понижение температуры стеклования резин и герметиков → постоянная деформация сжатия.

Модель ускорения: Arrhenius–Peck

AF = exp[(Ea/k)(1/Tuse−1/Ttest)] × (RHtest/RHuse)^n

где n = 2–3, Ea — энергия активации (эВ), k — постоянная Больцмана.

2.2 Циклическое влажное тепло (CDH)

Режим: 24-часовые циклы «нагрев – высокая T/RH – охлаждение – низкая T/высокая RH», например 25 → 55 → 25 °C при ≥ 95 %RH; принудительная конденсация на переходах.

Перенос массы: перепад давления вызывает «дыхание»; пар конденсируется на внутренних поверхностях при охлаждении и испаряется при нагреве, создавая повторяющиеся фазовые переходы.

Доминирующие отказы:

a) Коррозия алюминиевых проводов в герметичных реле/корпусах ИС → обрыв цепи.

b) Расслоение покрытие–металл или заливка–подложка → капиллярные каналы.

c) Микротрещины в волокнистых композитах из-за различного swelling/shrinkage.

Метрика ускорения: число циклов конденсации; эмпирически 1 цикл ≈ 8–12 ч SSDH-коррозии.

Классификация образцов и выбор метода

3.1 По архитектуре

Класс A — сплошные однородные диэлектрики (фенолопласт, керамика, залитые трансформаторы).

Перенос: только поверхностная адсорбция, нет дыхания.

Рекомендация: SSDH; ресурс можно количественно оценить по Пеку.

Класс B — полости/герметичные корпуса (IP67-контроллеры, MIL-разъёмы, PV-клеммники).

Перенос: выраженное дыхание, повторная внутренняя конденсация.

Рекомендация: CDH, при необходимости с подциклами до −10 °C или −40 °C для усиления термомеханического несоответствия.

Класс C — покрытия (автомобильные датчики, конформные лаки).

Если важна влагостойкость самого покрытия → SSDH.

Если важна адгезия покрытие–металл → CDH.

3.2 По механизму увлажнения

Адсорбция/диффузия (полимеры): критерий отказа — падение объёмного сопротивления.

Порог: влагопоглощение < 0,5 % при 23 °C/50 %RH → SSDH.

Дыхание/конденсация (герметичные полости): критерий — внутренняя коррозия.

Порог: внутренний объём ≥ 5 см³ и степень защиты ≤ IP65 → CDH.

Промышленные примеры

4.1 OBC новых энергетических автомобилей

Конструкция: литой корпус Al, внутренняя заливка, силовой элемент на термопрокладке.

Полевой отказ: ржавчина сердечника DC-DC-трансформатора → посторонний шум.

Причина: микрозазор между прокладкой и корпусом; суточные колебания температуры вызывают дыхание.

Сравнение:

SSDH 85 °C/85 %RH, 1000 ч — без отказов.

CDH 55 °C/95 %RH ↔ 25 °C/95 %RH, 10 циклов — появляется ржавчина.

Вывод: CDH воспроизводит полевой отказ за 2 недели, сокращая время валидации на 60 %.

4.2 Антенный обтекатель 5G AAU

Материал: стеклопластик на основе полиуретана, UV-топ-коатинг.

Отказ: падение прозрачности для радиоволн → тревога по VSWR.

Механизм: диффузия влаги повышает диэлектрическую проницаемость смолы; микротрещины CDH усиливают рассеяние.

Профиль: IEC 60068-2-30 CDH (55 ↔ 25 °C, 6 циклов) + 2 ч UV-подцикл; расхождение с годовым экспонированием на Хайнане < 8 %.

Дерево решений

Шаг 1 — Оценка герметичности

IP ≥ X7 и полость ≥ 5 см³ → ветвь CDH; иначе → SSDH.

Шаг 2 — Доминирующий механизм отказа

Деградация изоляции → SSDH; коррозия/расслоение → CDH.

Шаг 3 — Эксплуатационные условия

Суточный ΔT ≥ 20 °C и RH > 85 % → CDH; длительный стационарный высокий RH → SSDH.

Шаг 4 — Требования к модели ресурса

Нужен количественный MTBF → SSDH (модель Пека зрелая);

Требуется быстрый pass/fail → CDH быстрее.

Ключевые параметры испытаний

6.1 SSDH

Допуск T: ±2 °C; RH: ±3 %RH.

Скорость воздуха: 0,5–1,0 м/с, исключая стагнирующий слой.

Промежуточные измерения: 168, 500, 1000 ч; выдержка 2 ч при 25 °C/50 %RH перед измерением сопротивления изоляции.

6.2 CDH

Скорость нагрева/охлаждения: 0,5–1 °C/мин для обеспечения перепада давлений.

Контроль конденсации: повышение абсолютной влажности или лёгкий туман; диаметр капель на внутренней стенке ≥ 2 мм.

Низкотемпературная выдержка: при заявленной работе при низких Т продлевать до −10 °C или −40 °C на 1 ч.

Число циклов: автомобиль — 10, железная дорога/военка — 21.

Типичные ловушки

Ловушка 1: «CDH всегда строже и может заменить SSDH».

Поправка: CDH эффективно для герметичных систем; для сплошных диэлектриков добавляет нерелевантную усталость от температурных циклов → перетест.

Ловушка 2: «Повышение RH до 98 % ещё больше ускорит».

Поправка: RH > 95 % вызывает свободные капли, стекающие на образец, создавая локальную сверхкоррозию, не соответствующую полевым условиям и не поддающуюся моделированию.

Ловушка 3: «Любая видимая конденсация = годный тест».

Поправка: капли на стенке камеры ≠ дыхание образца; подтверждайте через смотровое окно или эндоскоп, что капли образуются на образце/внутри него.

Заключение

Влагостойкие испытания используют полярную молекулу воды как катализатор для воспроизведения за короткое время коррозии, старения и электрического дрейфа, с которыми изделие может столкнуться в течение жизни. SSDH и CDH нельзя просто ранжировать по «жёсткости»; они описывают два различных пути переноса массы и отказа. Только объединив конструкцию образца, степень герметичности, полярность материала и эксплуатационные условия с количественной моделью ускорения, можно принять научно обоснованное, экономичное и прослеживаемое решение. Рекомендуется привлекать команду DFR (Design for Reliability) на этапе согласования программы испытаний для моделирования топологии герметизации, кривых сорбции влаги и критических модов отказа, что сокращает число физических циклов и затраты на разработку. При необходимости корректировки профиля, экстраполяции ресурса или анализа отказов целесообразно совместное взаимодействие с производителями камер или независимыми лабораториями, чтобы обеспечить максимальное соответствие данных испытаний полевым отказам.

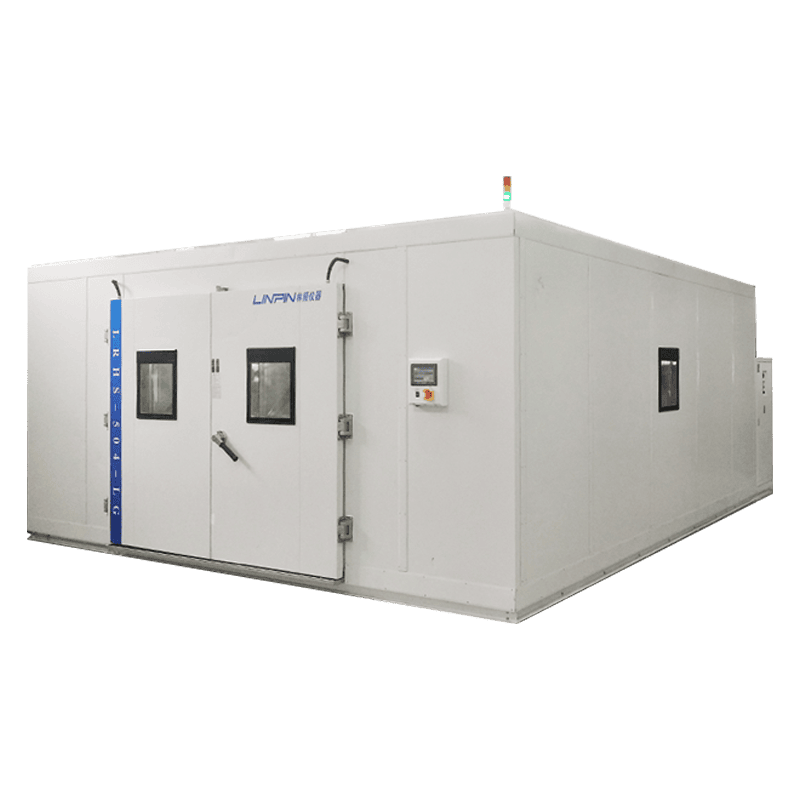

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

Камера для испытаний температуры и влажности Камера солевого распыления Камера испытаний на старение Камера испытаний новых источников энергии Оборудование для испытаний IP-защиты Нестандартная лаборатория на заказ Камера испытаний на высокие и низкие температуры Камера для испытаний на тепловой шок Камера для испытаний на постоянную температуру и влажность Камера для испытаний на высокие и низкие температуры и низкое давление Камера солевого тумана Камера для испытаний на быстрое изменение температуры Камера для испытаний на высокие и низкие температуры с чередованием влажности и тепла Камера испытаний на высокие и низкие температуры с влажностью Камера испытаний на низкие температуры Камера испытаний на высокие температуры Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытаний на высокие и низкие температуры с альтернативным режимом Камера испытания на старение ультрафиолетом Камера испытания на старение озоном Камера испытания на старение с принудительной вентиляцией Камера для испытания на дождь Камера для испытания на песок и пыль Камера испытаний на воздействие диоксида серы Камера для испытания на плесень Камера испытаний при сверхнизких температурах Камера испытаний на коррозию солевым туманом Камера испытаний на конденсацию воды КАМЕРА УСКОРЕННЫХ ИСПЫТАНИЙ HAST Термовакуумная камера Взрывозащищенная испытательная камера для аккумуляторов Камера испытаний новых источников энергии Фотоэлектрическая испытательная камера для ультрафиолетового тестирования модулей PV Камера для имитации солнечного излучения Фотоэлектрическая испытательная камера для влажной заморозки Фотоэлектрическая испытательная камера для проверки пылеустойчивости

EN

EN

中文

中文 Pусский

Pусский Tiếng Việt

Tiếng Việt ภาษาไทย

ภาษาไทย پاکستانی زبان

پاکستانی زبان